随着我国经济的发展和环保要求的提高,对烟气中NOx的排放和控制日益引起人们重视,NOx的排放严重污染了环境,危害了人体健康和生态环境。抑制NOx的排放,是当前控制大气污染的重要工作之一。我国NOx污染日益严重的根本原因是以煤炭为主的能源消耗结构,并且在短期内这种格局也不会有所改变。在我国,火力发电厂是耗煤大户,也是NOx排放的重点监控单位,因此电厂燃煤锅炉的NOx的减排和控制是今后环保控制工作的重点之一。2014年07月01日,国家环境保护部和国家质量监督检验检疫总局联合以布了新修订的《火电厂大气污染物排放标准》,燃煤锅炉的NOx(以NOx计)排放标准降低到100mg/Nm3,在新的排放标准要求下,火电企业为了控制氮氧化物的达标排放,必须要加装或改装烟气脱硝设施。

1、概述

内蒙古京科发电有限公司(以下简称京科电厂)运行一台330MW机组,锅炉采用由北京巴布科克.威尔科克斯有限公司制造的型号为B&WB-1196/17.5-M,亚临界参数,自然循环,一次中间再热,烟气挡板调温、平衡通风,前后墙对冲燃烧方式,紧身封闭,固态排渣,全钢架悬吊结构汽包炉。脱硝系统采用选择性催化还原(SCR)工艺。反应器采用高尘型工艺布置,即反应器布置在锅炉省煤器出口与空预器之间。催化剂选用平板型,布置二层,预留一层,配有相应蒸汽吹灰器(12台)。采用液氨为还原剂,配有一套液氨储存与氨气制备供应系统。液氨储罐系统按照一台机组满足脱硝效率7天的耗量考虑(液氨储罐数量2台,单罐储存容积35m3,充装系数预设80%,预装33.6吨)。京科电厂脱硝系统于2014年7月9日开始喷氨调试。

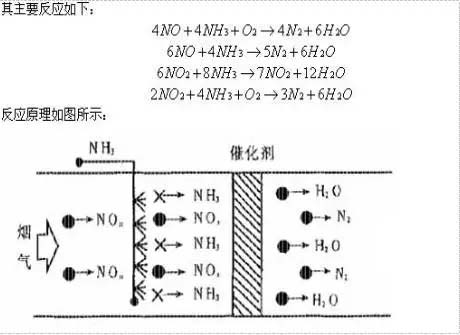

1.1、脱硝反应原理

在催化剂的作用下,向温度在280℃~420℃的烟气中喷入氨气,将NOx还原成N2和H2O,其主要反应如下:

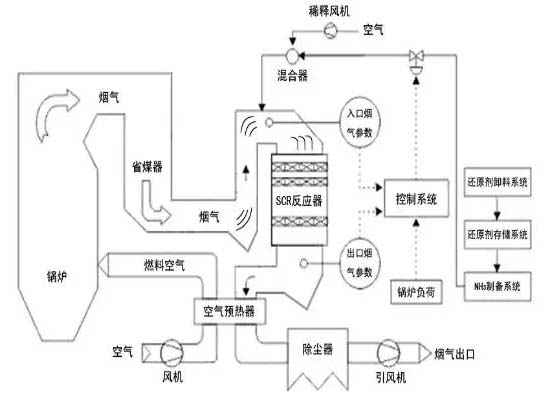

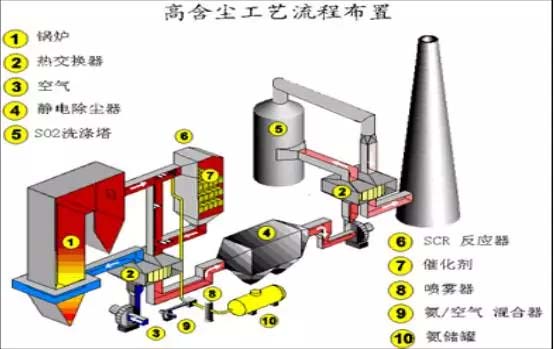

1.2、脱硝系统流程图(图1)

图1

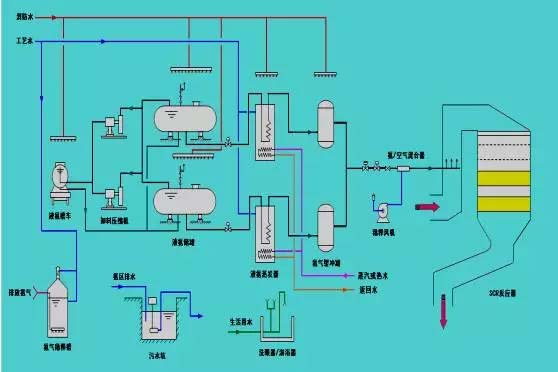

1.3、脱硝主工艺原则性系统图(图2)

图2

1.4、脱硝系统运行调整

1.4.1、SCR反应器的启动:

冷态启动:锅炉长期停运后,脱硝反应器也处于常温状态,这种启动方式称为冷态启动。在冷态启动过程中,反应器温度<150℃时,SCR的温升速度应<5℃/min。

温态启动:锅炉温态启动时,反应器温度>150℃,SCR的温升速度<50℃/min,而根据锅炉的启动要求,温态启动的温度上升速度一般不允许达到这一数值,因此热态SCR启动的温升速度一般不作为主要控制对象。

1.4.2、脱硝装置主要运行调整内容:

1)SCR装置运行过程中需进行调整的内容主要包括:运行烟气温度、氨喷射流量、稀释风流量、吹灰器吹灰频率等。

2)SCR喷氨最低连续运行温度通常为315℃,最高温度为420℃。

3)当SCR入口烟气温度低于315℃时,停止氨喷射。

4)SCR入口烟气温度大于420℃时,容易引起催化剂烧结,降低脱硝性能,停止氨喷射。

5)氨喷射流量控制。注氨流量是通过出口NOx浓度、脱销效率及氨逃逸浓度控制。当氨逃逸浓度超过3ppm,而SCR出口NOx浓度没有达到100mg/Nm3,减少氨气注入量,把氨逃逸浓度降低至允许的范围后,再查找氨逃逸高的原因。当氨逃逸值恢复到正常值后,才能继续增大氨气注入量,以保持SCR出口NOx在范围内。喷氨流量调节的前提是SCR反应器进出口的氮氧化物分析仪、氨气分析仪、氧量分析仪工作正常,测量准确。

6)稀释风流量控制。稀释风流量通常是根据设计脱硝效率对应的最大喷氨量设定,以使氨空气混合物中的氨体积浓度小于5%。在氨/空气混合器内,氨与空气应混合均匀,并维持一定的压力。对于喷嘴型氨喷射系统,当停止氨喷射时,为避免氨喷嘴飞灰堵塞,应一直保持稀释风机运行。

7)吹灰器吹灰频率。在SCR注氨投运后,要注意监视反应器进出口压损的变化。若反应器的压损增加较快,与注氨前比较增加较多,此时要加强催化剂的吹灰。对于蒸汽吹灰器,每八小时进行吹灰一次。

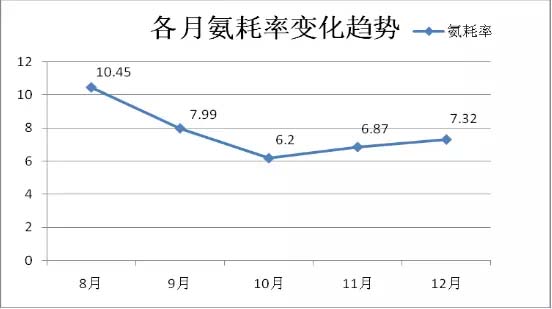

1.4.3、采取低氧燃烧技术,对氨耗率的控制

通过低氧燃烧技术与值际氨耗率指标评比等方式,有效的对机组氨耗率控制在7kg/万kwh左右(见图3)。

图3

2、脱硝系统投运后存在的问题

2.1、对风烟系统的影响:脱硝系统投运后,增加了风烟系统阻力,改变了烟气流场及流速,风烟系统阻力增加约500pa,风烟系统阻力的增加使引风机电耗增加,高负荷时引风机出力不足,在脱硝系统投运前应计算引风机的风压、风量裕度,当风压裕度不足时,应当对引风机进行改造,使引风机风压、风量裕度均有10%左右的裕度较为合理,防止脱硝系统投运后,造成引风机发生失速或喘振异常事件。

2.2、对主汽参数的影响:由于本公司燃烧器未进行改造,脱硝入口NOx含量远高于设计值,导致氨耗量增加,为了降低氨耗量,锅炉通过燃烧调整即低氧燃烧方式来控制入口NOx含量,最终减少喷氨量。低氧燃烧导致再热汽温度低于额定值,2014年七月份再热汽温度为523.70℃、去年同期未上脱硝再热汽温度为537.06℃;八月份再热汽温度为525.57℃、去年同期未上脱硝再热汽温度为534.57℃,再热汽温下降较为突出。

2.3、对输灰系统影响:因脱硝系统投运后烟气含水量升高,飞灰含水升高,在输灰过程中由于水分的增加降低了飞灰在输灰管道内的流动性,造成输灰用气量增加,使得空压机运行台数增加且空压机卸载时间较短接近满功率运行,2014年8月份空压机耗电率为:0.336%,同比增加0.032%;飞灰含水量升高,长时间囤积后导致飞灰粘结,灰斗落灰不畅,灰库放灰不畅;飞灰含水后其粘度增加,将导致飞灰粘附力升高,造成部分阳极板、阴极线表面飞灰粘结,从而影响除尘效率;飞灰含水后其比电阻降低,导电性提升,使得高压整流变功耗降低(二次电压明显下降),但比原单半波运行模式相比耗电明显升高,2014年08月份除尘变耗电率为:0.233%,同比增加0.018%;飞灰湿度增加会导致布袋表面沾灰,降低布袋的透气性使除尘器差压升高,系统阻力增加。

脱硝投运由于锅炉内喷氨后产生的亚硫酸氢铵附着在飞灰颗粒上,导致飞灰颗粒比电阻降低,电除尘效率上升,电区输灰量增加,以致输灰压缩空气耗量增加。

2.4、对脱硫系统的影响:脱硝投运后烟气中生产的水分相应增加,水分通过电袋除尘器后在吸收塔内部由于温降析出进入吸收塔,降低脱硫补水量。

2.5、对空预器的影响:由于含SOx的低温烟气中注入氨,在催化剂层产生硫酸氢铵(NH4HSO4)会导致催化剂的微孔结构闭塞,性能下降,污染物NOx排放超标,在空预器冷段的传热元件上凝固下来,会造成空预器冷段积盐与结垢,进而影响空预器的正常运行,长时间运行可能导致空预器堵塞。

脱硝系统高含尘布置容易造成空预器堵灰的工艺流程图(见图4)

图4

3、应对措施:

1)为防止SCR反应器因反应不完全生产亚硫酸氰胺,导致空预器及催化剂堵塞,增加空预器蒸汽吹扫次数,对空预器定期进行5~6小时连续吹灰,加强运行人员对空预器烟气侧及一二风侧差压监视。

2)由于飞灰含水量升高,为防止电袋除尘器滤袋表面灰质降低滤袋透气性,将电除尘高压整流变运行方式由单半波改为全波运行,加大高压整流变出力,最大限度减少滤袋负荷。

3)严格控制输灰时间,控制输灰压力最高不得高于0.2MPa,防止灰量过多导致输灰管路堵塞;随时根据灰量情况及时调整输灰周期及落灰时间。

4)保证电袋除尘器高压整流变最大功率输出量,降低滤袋区域负荷情况,严格控制滤袋喷吹间隔,并严密减少电袋除尘器差压,防止布袋因表面积灰后不能得到及时清灰而引起受潮,当电袋除尘器差压超过1500Pa,及时组织进行离线喷吹。

5)调整灰库气化风机电加热器温度至120℃,保证灰库内部飞灰中的水分及时被热气化风带走。

6)增加灰斗电加热器设定温度及气化风机电加热器运行温度,保证灰斗内部存灰中及时受热流化,防止飞灰囤积后因湿度过大导致板结。

7)提高烟气温度将烟气中液相水分汽化,增加烟气中汽相水含量,减少烟气中液相水量,提高烟气品质。

8)加强引风机烟气量与全压对应关系,充分分析引风机特性曲线,保证风机在稳定区内运行。

9)利用停机检修期间,对再热器受热面或燃烧器进行改造,保证锅炉在设计氧量范围运行,保证蒸汽参数在合格范围内。

4、结束语

本文通过对京科发电有限公司1号机组脱硝系统改造后存在的问题进行原因分析,并根据分析原因进行有针对性的解决处理,保证了发电机组的安全、经济运行,减少了运行维护费用。同时通过分析隐患产生的原因,总结出预防各类问题及隐患的经验,为今后更好的进行脱硝系统运行维护积累了宝贵经验。

文件来源:《全国煤电节能减排升级与改造技术交流会论文集》