本文介绍了660MW超超临界燃煤电厂SCR烟气脱硝技术的基本原理和流程,结合运行管理经验,对脱硝系统催化剂磨损原因进行分析,对脱硝系统烟气流场进行数值模拟,对脱硝系统烟气流场进行优化,降低催化剂的局部磨损,减少氨逃逸,提高催化剂使用寿命。

关键词:催化剂磨损流场优化颗粒场分布

1电厂概述

该电厂2×660MW锅炉由上海电气集团股份有限公司设计制造,为SG1953/25.40-M95X型超超临界参数变压直流型锅炉、单炉膛四角切圆燃烧、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。燃烧设备配中速磨煤机、冷一次风机、正压直吹式制粉系统设计,配6台ZGM113G型中速磨磨煤机,其中5台运行,1台备用。

2脱硝系统概述

在液氨(或尿素)存储和制备区,液氨通过万向节由槽车进入液氨储罐。卸车时,卸料压缩机抽取液氨储罐内的氨气经加压后进入槽车,槽车内的液氨被压入液氨贮罐。液氨贮罐液位到达高位时自动报警并与进料阀及卸料压缩机电动机联锁,切断进料阀及停止卸料压缩机运转。储罐内的液氨通过出料管由储罐内的压力送至液氨蒸发槽,液氨在蒸发槽内气化,气化后的氨气进入氨气缓冲槽,缓冲槽可以提供稳定压力的氨气,氨气被送往SCR反应器区以供使用。

自氨供应区来的氨气与稀释风机来的空气在氨/空气混合器内充分混合。稀释风机流量按100%负荷时氨量对空气的混合比为5%设计。

氨和空气混合气体进入位于烟道内的氨喷射格栅,喷入烟道后,通过静态混合器再与烟气充分混合,然后进入SCR反应器,SCR反应器操作温度一般可在320℃~420℃范围内,SCR反应器安装在省煤器与空预器之间。温度测量点位于SCR反应器进口,当烟气温度在320℃~420℃范围以外时,温度信号将自动关闭氨进入氨/空气混合器的快速切断阀。

氨与NOx在反应器内,在催化剂的作用下反应生成N2和H2O,N2和H2O随烟气进入空气预热器,并最后通过烟囱排出。在SCR进、出口设置NOx、O2在线分析仪及压力、温度测量仪表,自动调节NH3注入量。

机组每台炉设置2台脱硝反应器,根据脱硝效率和NOx含量,配置催化剂采用2+1布置方式,即初装2层催化剂,预留1层催化剂,当脱硝效率低于设计效率时再加装预留层催化剂,在系统投运后3年加装预留层催化剂。

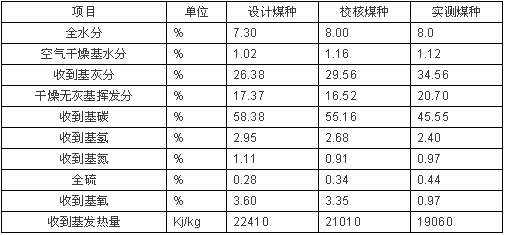

设计煤种及实测煤种特性

3脱硝系统催化剂磨损分析

3.1催化剂磨损检查

许昌龙岗发电有限责任公司#3、4号机组分布于2009年6、12月投产运行,SCR脱硝装置与主机同步建设同步运行,在运行过程中发现脱硝SCR反应器催化剂磨损严重。2013年2月4号机组停机过程中对脱硝反应器催化剂进行检查,发现催化剂磨损严重,磨损情况见现场照片图3-1,A、B侧反应器磨损分析表3-1。

图3-1现场照片

表3-1A侧反应器磨损分布

根据催化剂磨损区域列表分析,反应器锅炉侧催化剂磨损严重,电除尘侧催化剂积灰严重。催化剂磨损具有一定的规律性,初步判断催化剂磨损是SCR反应器流场或颗粒场分布不均引起。

3.2烟道空气流场、颗粒场分布检测及分析

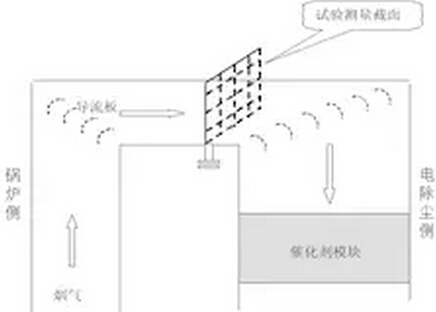

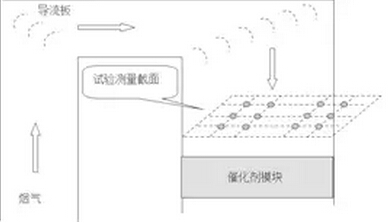

省煤器出来的烟气经过水平段后向上,经过喷氨格栅和导流板后烟气转至水平段,依次经过导流板后向下进入SCR催化剂反应区。对催化剂磨损原因进行分析,在SCR反应器入口上部转弯烟道水平断面进行流场测试和颗粒场分析测试,SCR反应器烟道布置及试验测量截面见图3-2。

图3-2SCR烟道布置及试验测量图示

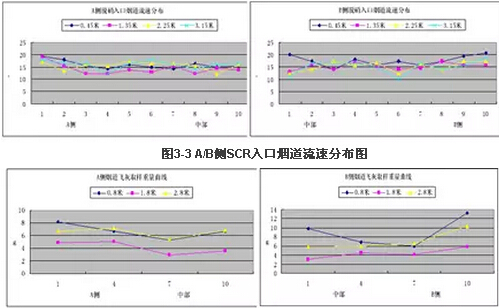

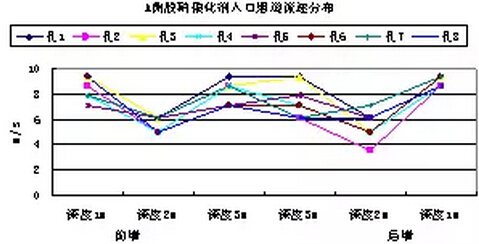

催化剂局部磨损的主要原因有流速分布不均,飞灰分布不均匀,飞灰颗粒度分布不均,此次试验分别对SCR烟气系统A/B侧烟道的流速分布(见图3-3)、飞灰重量分布(见图3-4)、飞灰颗粒度分布(见图3-5)进行了测量。

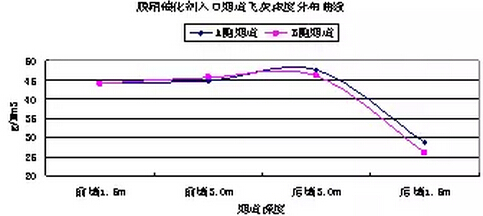

图3-4A/B侧SCR入口烟道飞灰重量曲线图

图3-5A/B侧SCR入口飞灰颗粒度分布图

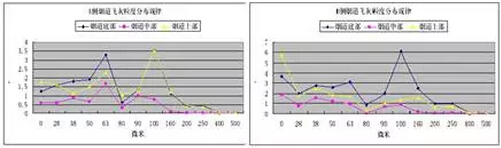

对SCR入口上部转弯烟道水平断面测试结果表明,上部转弯烟道水平断面流场的均匀性较好,但颗粒浓度及颗粒大小上下分布不均匀,下部浓度最高,中间最低,上、下部颗粒直径最大100~160μm区间灰量较多、中间最小63~80μm区间灰量较多。

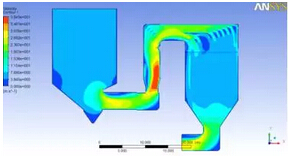

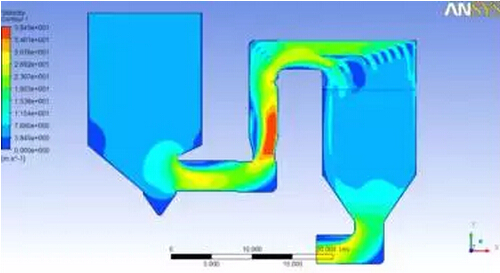

分别对原设计结构的颗粒分布流场进行模拟(见图3-6)和烟气结构流场进行数值模拟(、图3-7),显示上部转弯烟道水平断面流场、浓度场、颗粒场与测量结果的重现性一致。SCR入口垂直烟道流场基本均匀,但靠近烟道中部颗粒浓度场浓度较高,且颗粒直径较大。

图3-6原设计结构颗粒分布

图3-7原设计结构流场

催化剂的磨损与流速的三次方成正比、与颗粒的浓度成正比,与颗粒的直径三次方成正比,在流速均匀的情况下,不均匀磨损主要与入口浓度剂颗粒度分布不均匀有关。由以上测量数据及数值模拟结果可以判断SCR入口中前部催化剂不均匀磨损是由于入口浓度及颗粒度分布不均匀引起的。

原设计省煤器出口烟道转弯处未设导流板,烟道由水平转为上升烟道后,颗粒在弯头外侧富集,浓度较高且大颗粒主要位于外侧壁面处,转弯上升过程中,由于大颗粒惯性较大,不易在气流速度携带下向整个断面扩散,因此到达上升烟道转弯处经内侧第一块导流板导流后,高浓度、大颗粒的颗粒将处在上部水平烟道下部,上部水平烟道转为下行烟道时,在内侧导流板作用下,高浓度、大颗粒的颗粒将被带到催化剂入口断面的中前部,形成催化剂中前部的加速磨损。

4SCR烟道流场改造

4.1SCR烟道流场改造方案

解决SCR磨损的途径是在流场均匀的前提下,改善SCR入口断面飞灰浓度及颗粒度分布。

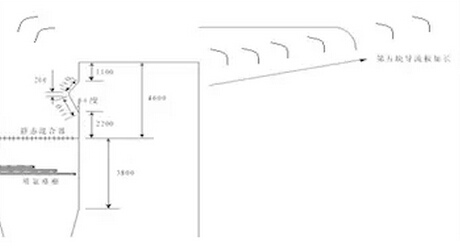

对引起SCR入口颗粒浓度和颗粒度分布不均匀的因素进行数值模拟,通过模拟选择最合适的方案:垂直烟道加导向装置、第二弯头处去掉弯头内侧两块导流板,能起到减少SCR入口不均匀磨损的目的(见图4-1,图4-2,图4-3)。

图4-1改造后烟道布置图

图4-2数值模拟改造后颗粒场

图4-3数值模拟改造后流场

4.2SCR改造后飞灰浓度场测试

图4-3试验测量面示意图

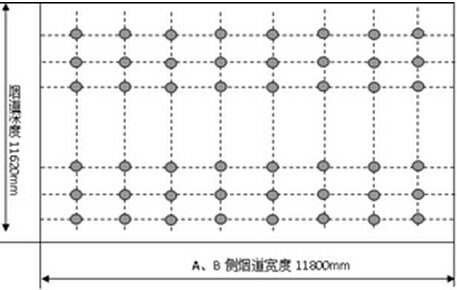

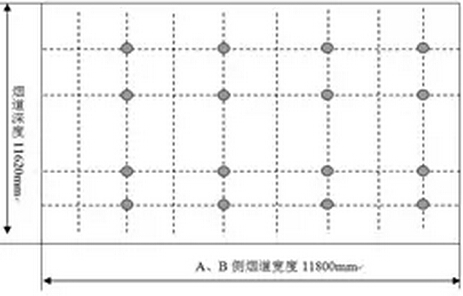

锅炉运行参数稳定后,使用烟尘采样仪和烟尘采样枪,按网格法分别在AB侧烟道内各试验测点等速采取飞灰样品,每点采样15分钟,试验结束后称量样品重量,计算烟道内各测点飞灰浓度,获得该位置烟道内飞灰浓度分布规律。烟道尺寸11880mm(宽)×11620mm(深),取样枪长度3500mm,分别从烟道前部和后部两个方向测量,能够覆盖烟道内前部3500mm和后部3500mm深度范围。

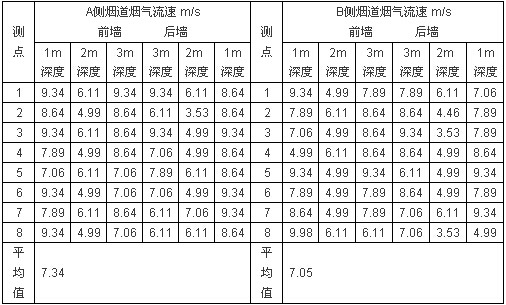

测试脱硝催化剂入口烟道内烟气速度场。试验按从A侧到B侧的顺序逐个测孔测量,分别在距离烟道前墙1m、2m、3m深度位置和距离烟道后墙1m、2m、和3m深度位置测量烟气流速(图4-4)。试验数据如下(见表4-1):

表4-1烟气流速测量数据表

图4-4测点位置示意图

根据表4-1数据绘制脱硝催化剂入口管道流速分布图4-5,图4-6。

图4-5A侧脱硝入口烟道流速分布曲线

图4-6B侧脱硝入口烟道流速分布曲线

A、B侧烟道烟气流速基本均匀,A侧烟道平均流速7.34m/s,B侧烟道平均流速7.05m/s。沿烟道宽度方向,A、B侧烟道风速流场较为均匀,基本都在7m/s左右波动。沿烟道深度方向,烟道前后烟气流速呈对称分布,在距离烟道壁面2m左右深度流速较低约为5m/s,其他深度流速在6~10m/s;

脱硝烟道催化剂入口段烟气流速分布规律为,额定负荷下流速分布基本均匀,约为7m/s,在距离前后壁面2m/s左右位置流速稍低,其他位置流速较为均匀。整个烟道流场分布规律为前后基本对称,左右均匀,说明脱硝系统导流装置优化后较好地实现了均匀烟道前后流场的目的。

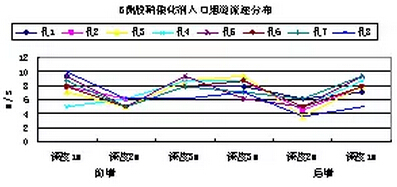

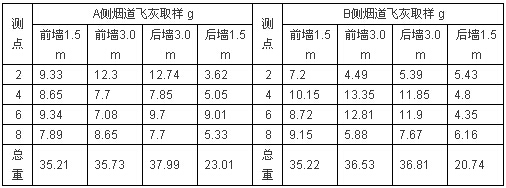

4.3飞灰浓度场测试

对脱硝催化剂入口段烟道内飞灰浓度场进行测试,试验按从A侧到B侧的顺序选取测孔2/4/6/8,分别在距离烟道前墙1.5m、3m深度位置和距离烟道后墙1.5m和3m深度位置抽取飞灰样品(图4-7)。

图4-7飞灰取样测点位置示意图

在每个测点等速取样15min,分别测量飞灰取样总量,根据飞灰取样数据计算出每立方米烟尘浓度。试验数据如下:

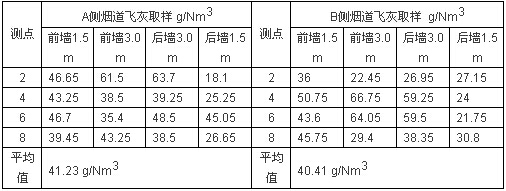

表4-2飞灰取样数据表

表4-3烟尘浓度数据表

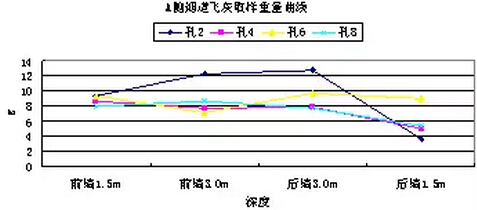

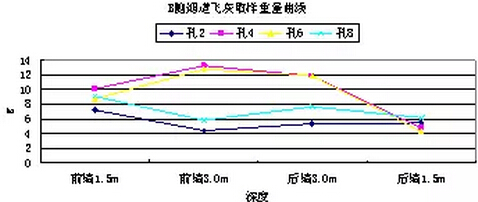

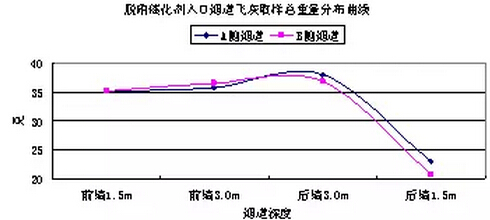

根据表4-2,表4-3绘制脱硝催化剂入口烟道飞灰浓度分布曲线图4-8

图4-8A侧脱硝催化剂入口烟道飞灰取样重量分布

图4-9B侧脱硝催化剂入口烟道飞灰取样重量分布

图4-10脱硝催化剂入口烟道飞灰取样总重量沿深度方向分布

图4-11脱硝催化剂入口烟道飞灰浓度沿深度方向分布

根据以上数据分析,沿烟道宽度方向,飞灰浓度分布相对均匀,没有明显的规律性差异。沿烟道深度方向,飞灰浓度差别相对较大,距离前墙1.5m和3m深度位置与距离后墙3m深度位置飞灰浓度比较一致,均为45g/Nm3左右,距离后墙1.5m深度位置,飞灰浓度大幅降低至30g/Nm3以下;

经过脱硝系统导流装置优化,烟道内飞灰颗粒的分布整体向烟道后部移动,烟道距离前墙深度8m左右范围飞灰浓度分布均匀一致,基本实现了导流装置优化的目的,烟道后部2~3m范围飞灰浓度相对较低,有待进一步优化调整。

4.4飞灰粒度分布

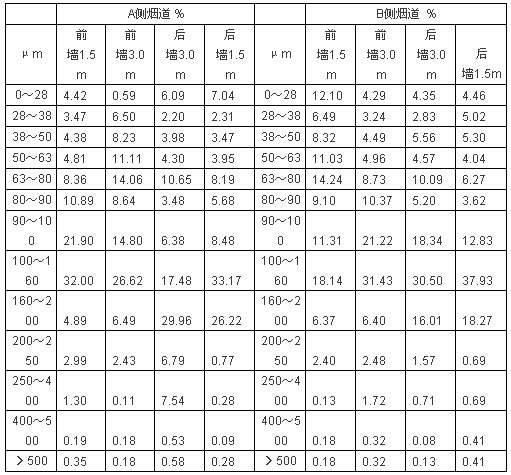

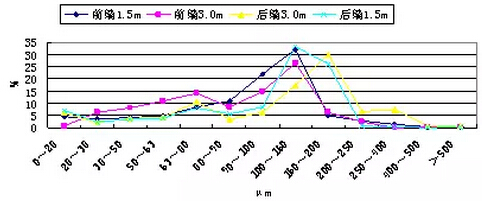

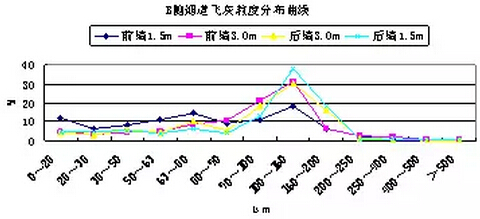

对所取飞灰样品进行粒度分析,A、B侧烟道深度为前墙1.5m、前墙3m、后墙1.5m和后墙3m处样品分别混合后筛分,获得样品粒度在0~500μm之间的分布规律,分析结果如下。

表4-4飞灰粒度分布相对百分比数据表

图4-13B侧烟道飞灰粒度分布曲线

脱硝入口烟道AB侧距壁面各深度飞灰粒径分布规律基本一致,飞灰粒径主要分布区间为160μm以下,其中100~160μm灰量最多,200~500μm区间灰量很少,整个烟道飞灰粒度分布趋势基本相同。

5结束语

火力发电厂烟气脱硝SCR工艺技术,不仅要进行CFD流场数值模拟空气场数值模拟试验,还要重视颗粒浓度场分布是否均匀关键问题,针对催化剂磨损问题应对SCR烟气系统进行CFD颗粒场分布,浓度场分布试验,以找到更好解决因流场分布不均引起的催化剂磨损问题。该机组SCR流场改造后颗粒度分布明显改善,减少对催化剂的局部过度磨损,降低氨逃逸率,延长催化剂的寿命。

参考资料

[1]河南省电力公司科学研究院.许昌禹龙发电有限责任公司#4锅炉脱硝催化剂磨损诊断报告.

[2]郭婷婷、刘汉强、杨勇平、路光杰.基于数值模拟的1000MW燃煤机组SCR脱硝系统设计.电站系统工程2010年9月