[拼音]:jiguang jiagong

[外文]:laser beam machining

利用高功率密度的激光束照射工件,使材料熔化、气化而进行穿孔、切割和焊接等的特种加工,英文简称LBM。

早期的激光加工由于功率较小,大多用于打小孔和微型焊接。到20世纪70年代,随着大功率二氧化碳激光器、高重复频率钇铝石榴石激光器的出现,以及对激光加工机理和工艺的深入研究,激光加工技术有了很大进展,使用范围随之扩大。数千瓦的激光加工机已用于各种材料的高速切割、深熔焊接和材料热处理等方面。各种专用的激光加工设备竞相出现,并与光电跟踪、计算机数字控制、工业机器人等技术相结合,大大提高了激光加工机的自动化水平和使用功能。

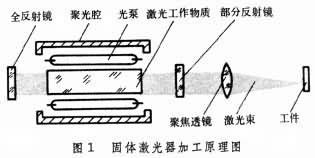

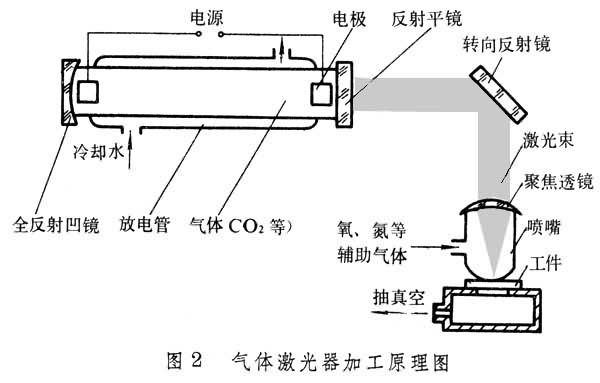

加工原理从激光器输出的高强度激光经过透镜聚焦到工件上,其焦点处的功率密度高达107~1012瓦/厘米2,温度高达1万摄氏度以上,任何材料都会瞬时熔化、气化。激光加工就是利用这种光能的热效应对材料进行焊接、打孔和切割等加工的。通常用于加工的激光器主要是固体激光器(图1)和气体激光器(图2)。使用二氧化碳气体激光器切割时,一般在光束出口处装有喷嘴,用于喷吹氧、氮等辅助气体,以提高切割速度和切口质量。

特点和应用

特点和应用

激光加工的特点是:

(1)激光束能聚焦成极小的光点(达微米数量级),适合于微细加工(如微孔和小孔等);

(2)功率密度高,可加工坚硬高熔点材料如钨、钼、钛、淬火钢、硬质合金、耐热合金、宝石、金刚石、玻璃和陶瓷等;

(3)无机械接触作用,无工具损耗问题,不会产生加工变形;

(4)加工速度极快,对工件材料的热影响小;

(5)可在空气、惰性气体和真空中进行加工,并可通过光学透明介质进行加工;

(6)生产效率高,例如打孔速度可达每秒10个孔以上,对于几毫米厚的金属板材切割速度可达每分钟几米。

激光加工主要用于穿孔、切割(见激光切割)、划片、焊接(见激光焊)微调和动平衡校正等方面。穿孔加工主要是加工小孔,孔径范围一般为0.01~1毫米,最小孔径可达0.001毫米,可用于加工钟表宝石轴承孔、金刚石拉丝模孔、发动机喷嘴小孔和哺乳瓶乳头小孔等。切割的应用也很广,不仅用于多种难加工金属材料的切割或板材的成形切割,而且大量用于非金属材料的切割,如塑料、橡胶、皮革、有机玻璃、石棉、木材、胶合板、玻璃钢、布料、人造纤维和纸板等。切割的优点是速度快,切缝窄(0.1~0.5毫米),切口平整,无噪声。划片的应用主要是在集成电路制造中分割制成的晶片。此外,激光快速微量去除材料的这一特点,还可用于薄膜和厚膜电阻微调、乐器簧片调谐、旋转体(如透平叶轮、陀螺仪、微电机和钟表摆轮等)的动平衡校正等。激光加工还用于划线、刻标记、材料表面热处理和材料沉积等。