[拼音]:fasheyao

[外文]:gun propellant

用于枪炮发射弹丸的火药。黑火药是最早的发射药。因其燃烧产物有烟,污染炮膛,到19世纪80年代以后,便为胶化良好的硝化棉系(见硝酸纤维素)无烟火药所代替。

发射药应具有下列特性:

(1)燃气分子量小,无腐蚀性,含固体粒子少,不污染内膛。

(2)爆温不应过高,以免烧蚀内膛。

(3)不产生炮口焰、炮尾焰。

(4)燃烧有规律,产生良好的弹道效果。

(5)物理安定性和化学安定性好,便于长期贮存。

(6)生产成本低,资源丰富。

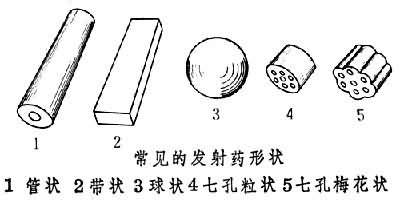

发射药在枪炮膛内燃烧产物的质量形成速率决定于发射药燃烧的线速度和瞬时表面积。因此,不同类型的火器,都要求按其弹道性能将发射药制成不同的形状和大小。常见的发射药形状有管状、带状、片状、球状、粒状、梅花状等(见图)。作为发射药的硝化棉系火药,按其成分又可分为单基火药、双基火药和三基火药等。此外,液体发射药已在研制中,尚未正式使用,关键问题是控制燃烧速率尚有一定困难。

单基火药

只含一种高分子爆炸基剂(如硝酸纤维素)及一些附加物的发射药。将基剂溶于挥发性溶剂中,经过膨润、塑化成型,然后除去溶剂即成。也称硝化棉单基火药。

组成主要成分为硝化棉,其中的附加物都有特殊作用。如二硝基甲苯具有增塑、防吸湿、消焰作用;二苯胺和残留溶剂起安定作用;石墨起光泽作用,增加火药的填装密度,并有防静电、防药粒互相粘结等作用。

生产方法用挥发性醇醚溶剂制造硝化棉单基火药的过程是:规定含氮量的硝化棉先经离心脱水,再用酒精驱水,再加一定量的乙醚在捏和机中混拌均匀。同时加入规定量的附加物如二苯胺等。然后在压药机上挤压成型,经过切药、凉药、筛分、水浸、烘干、调湿、混同、装箱,即可外运使用。作为枪炮的发射药,其优点是对枪炮管烧蚀小,燃速温度系数小,缺点是挥发性组分易发生变化,不易制成大尺寸的药体。

双基火药

作火箭火药用时,又称双基推进剂。通常是将高分子炸药和爆炸性溶剂两类爆炸基剂,如硝化棉和硝化甘油,再混入少量附加物,经溶解塑化,成为均相物体,即可制成不同形状的火药。双基火药可用作枪炮的发射药;改变成分配比后,也可用作火箭的推进剂。

组成双基火药的主要成分为硝化棉、硝化甘油(也可用其他爆炸性溶剂如硝化乙二醇等取代)。其中的附加物也具有一定的作用:如二硝基甲苯、苯二甲酸酯类等用作增塑剂;中定剂、2-硝基二苯胺用作安定剂;炭黑、铜盐用作燃速催化剂;硫酸钾、冰晶石用作消焰剂;过氯酸钾可用以改善点火。

双基火药的能量可高于单基火药,且可调范围大;缺点是燃速温度系数较高,射击过程中形成的炮口焰和炮管烧蚀通常均比单基火药大。调整双基火药的成分,可使其爆温低于单基火药。

生产方法硝化甘油双基火药的制造有两种方法:

(1)挥发性溶剂法:与单基火药的工艺类似,只是所使用的溶剂以乙醇-丙酮代替乙醇-乙醚。因为溶剂蒸气中含不安全的硝化甘油蒸气,故可省去溶剂回收装置。

(2)无挥发性溶剂法:将硝化甘油、增塑剂和一些必要的附加物等溶合在一起,再与分散在水中的硝化棉一起于60℃下搅拌混合均匀,经离心除水后,形成以硝化甘油和硝化棉为主的吸收药团。将吸收药团通过双滚机进一步去水和塑化,待压延至药料完全呈胶质状态并达到规定厚度后,再经切药机切成规定的尺寸,即制成片状炮药产品。

三基火药

在双基火药中加入不溶解的爆炸基剂而制成的火药。属于复合双基火药一类。三基火药是为了消除大口径榴弹炮、加农炮在使用一般双基火药和单基火药中所产生的炮管烧蚀、炮口焰、炮尾焰而发展起来的。1937年,德国用硝化二乙二醇、硝化棉和硝基胍等成分最先制成,又称顾多(Gudol)火药,主要成分(%)为:硝化棉(11.95%N)42.0,硝化二乙二醇18.5,硝基胍30.0。现代使用的配方(%)为:硝化棉28.0,硝化甘油22.5,硝基胍47.7,中定剂1.5,冰晶石0.3。这种火药的优点是:火焰温度低而定容火药力大,燃速的温度系数小。缺点是硝基胍的晶形和粒度较难控制,因而火药的机械强度难以控制得均匀一致。它的制造方法同单基火药一样,仅在捏和时,加入定量的硝基胍而已。

现代三基火药所用爆炸性溶剂除硝化二乙二醇和硝化甘油外,也可使用丁三醇三硝酸酯、混合硝酸酯等,不溶性炸药除硝基胍外也可使用黑索今、奥克托今等。新型三基火药也可用于火箭或导弹装药。