[拼音]:hunhe

[外文]:mixing

用机械的或流体动力的方法,使两种或多种物料相互分散而达到一定均匀程度的单元操作。其中涉及流体物料的,属流体动力过程。混合在化工生产中的应用十分普遍,其目的主要是:

(1)制备各种均匀的混合物,如溶液、乳浊液、悬浮液及浆状、糊状或固体粉粒混合物等;

(2)为某些单元操作(如萃取、吸附、换热等)或化学反应过程提供良好的条件。在制备均匀混合物时,混合效果以混合物的混合程度即所达到的均匀性来衡量。在加速物理或化学过程时,混合效果常用传质总系数、传热系数或反应速率增大的程度来衡量。

混合尺度是指混合现象所发生的空间范围。对于液体系统的混合,宏观混合指流体在宏观尺度上的混合,是由流体的宏观流动所造成的,它包括设备内因总体流动、湍流脉动和速度梯度形成的剪切力所导致的混合。微观混合指两种物质在分子尺度上的交替排列或互相分隔,只能依靠分子扩散才能达到。不同生产过程对混合尺度有不同的要求:如炼油厂大型油罐内原油的搅拌,只要求宏观上的均匀混合;两流体间的快速反应,则不仅要求宏观上的均匀,还要求微观上的快速混合。

方法根据被混合物料的相态,混合方法有:

(1)掺和 用机械的方法混合两种或多种粉粒状固体物料。所用的机器称为掺和机,这是一个与回转轴不对称的空筒,物料在筒中翻腾抛掷。筒的转速和物料装填率(物料的堆积容积与筒的总容积之比)是影响掺和效果的重要操作参数,可由试验决定。装填率一般约为30%~50%,适宜转速按ω2R/g=0.25~0.8确定(式中ω为角速度,R为筒体的最大旋转半径,g为重力加速度)。掺和常用于各种原料药与淀粉的混合,染料或颜料的调色,不同种类合成树脂的混合等。

(2)捏和 用机械方法混合糊状或高粘度物料。所用的机器称为捏和机,机中通常有一对反向旋转的Z型或S型刮刀,将团块物料剪断、挤压、折转,使各种组分相互分散。在捏和过程中,粘性摩擦或伴随发生的化学反应使机器发热,需通过间壁进行冷却。捏和常用于药物剂型、食品原料及电极糊的调配等。

(3)混炼 专指在生橡胶中混入碳黑、硫磺等粉粒状配合剂的操作。所用的机器是密封式的混炼机,又称密炼机。机内装有一对柱形轧辊,辊上有两条或四条螺旋状突棱。两辊以不同转速作反向旋转,对物料进行强烈剪切和分割。机内设有冷却装置,以除去由物料摩擦所产生的热量。

(4)搅拌 将液体、气体或固体粉粒分散到液体中去的一种最常用方法。

(5)射流混合 利用工作流体本身的能量在其流动过程中进行的混合。工作流体从圆形管口或渐缩喷嘴高速喷出,形成射流。由于射流与周围流体交界处的湍流脉动,使两种流体发生混合。射流混合在工业上主要用于大容器内低粘度液体互相混合,如大型汽油槽中添加少量四乙基铅,也用于防止槽内固体悬浮物的沉积,此时可将喷嘴对着槽底,扫动沉淀,并使它悬浮起来。

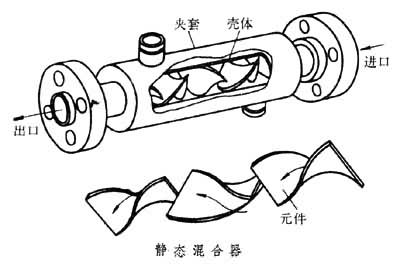

(6)管道混合 用一个三通管使两种流体汇合,然后流经一段直管,借湍流脉动达到相互混合。在管内加装孔板或圆缺形折流挡板,可加强流体的湍流程度,提高混合效果。此法主要用于低粘度液体或气体的混合。静态混合器是一种管道混合设备。在管内设置静止的分割元件,对流动流体作多次分割和汇合。这种混合器不限于湍流操作,也适用于层流操作的高粘度液体的混合。典型的静态混合器(见图)是在圆管中设置若干个扭转180°的螺旋片作为元件,左旋和右旋的两种螺旋片相间安装。流体每流经一个螺旋片,就被分割成两股,流经n个元件,流体即经过2n次分割和汇合。若管内设有20个元件,流体被分割的次数将高达100万次以上。静态混合器常用于萃取和乳液制备等。