我国现有制革企业约1万多家,吨皮产生的废水大约为:猪皮60t;牛皮120t;羊皮150t。我国年排制革废水量为7000×104t,COD年排放量约为512×104t,污染在轻工行业中排第三位,因而制革工业污染治理已成为一个紧迫问题。

1废水水质

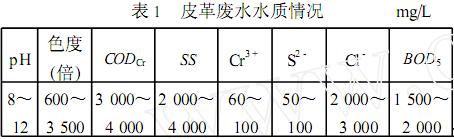

制革工业废水水质情况如表1。

2清洁工艺

2.1原皮保藏清洁工艺

制革大量使用盐腌皮,盐用量最大达到原皮重量的50%。采用冷藏法冷藏保存鲜皮是消除盐污染的最好工艺,冷藏法的主要问题是需建设相应的冷藏库,以冷藏400张原皮计,需要致冷单位75kWPh,使制革成本增加。

2.2浸灰脱毛清洁工艺

近年来保毛法浸灰脱毛工艺取代传统的浸灰工艺已在西安、温州、威海等地的制革企业取得成功,此法可回收90%以上的毛,且毛形完整,克服了传统工艺将毛发变成毛浆等悬浮物(SS)及不溶物的弊病,COD、BOD可降低80%,SS降低70%,总氮降低90%,浸灰废水的排放量降低80%,最大限度消除了硫化物及蛋白质等有机物的污染。

2.3铬鞣清洁工艺

采用高铬吸收技术,通过长链二羧酸盐或者加催化剂使铬和皮纤维的结合点增加,结合更加牢固,如巴斯夫工艺、轻工行业总会正在推广的PCPA工艺可以使进入废水的Cr3+从310~410gΠL降低到012gΠL,甚至0102gΠL,使铬的吸水率达到90%左右。其它清洁工艺还有酶法脱毛工艺、CO2脱灰工艺、少铬结合鞣法等。

3废水处理及资源化技术

3.1脱毛废液资源化

很多国家都做过脱毛废液循环利用技术试验,但都放弃了,原因是操作复杂,且循环利用造成皮的膨胀度不足,影响质量。1997年,国内成功地解决了从脱毛废液中回收NaS2O3的技术,反应如下:

2Na2S+2S+3O22Na2S2O3

Na2SO3+SNa2S2O3

3.2铬回收技术

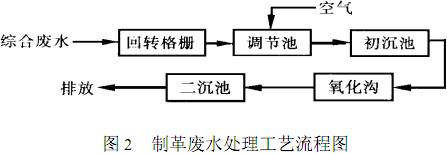

3.2.1加碱沉淀回收法这种方法在中国、日本、欧洲等国家普遍采用,其工艺流程如图1。

沉淀剂以氧化镁效果最好,pH控制在815,Cr3+回收率达9917%以上。

3.2.2铬鞣废液的循环利用

将铬鞣废液经过滤、检测之后用于下批裸皮的浸酸液或进一步调整pH和补加铬盐后用于鞣制,如此循环不仅减少了废液总量和铬含量,减轻了废液处理负荷,而且节约了30%以上的红矾和一定量的硫酸。铬鞣液循环利用已在多家工厂获得应用。。

3.3综合废水处理技术

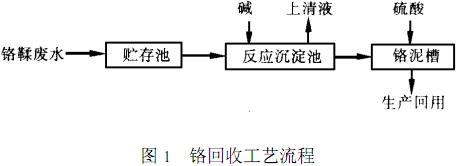

制革综合废水的BOD5ΠCOD比值在014左右,可生化性较好,但是必须经过适当的预处理,如筛滤,沉淀(或气浮)和空气氧化脱硫等,以除去废水中的有害物质S2-和Cr3+。

制革废水处理,国内应用较成熟的工艺是氧化沟。该工艺耐冲击负荷,处理效果稳定,能耗较低,易于操作管理。1997年,轻工业行业总会推荐氧化沟技术作为制革废水的处理技术,同年10月在印度召开的亚洲国家制革污水处理厂设计、运行、维护研讨会上,该技术也得到肯定。氧化沟对废水COD、BOD、S2-的去除率分别为86%、95%、99%。制革废水典型的处理工艺见图2。