近年来我国环氧树脂行业快速发展,与此同时产生了大量高盐有机废水。该类废水治理难度极大,已成为制约环氧树脂行业可持续发展的瓶颈。环氧树脂废水的主要污染物包括老化树脂、环氧氯丙烷、挥发酚、甲苯、二甲苯、氯化钠和氢氧化钠等。国内环氧树脂生产企业主要采用稀释生化或蒸发脱盐与生化组合工艺处理该类废水。稀释生化法不仅消耗大量淡水资源,还增加了废水的排放体积,不符合国家的污染减排政策。而蒸发脱盐与生化组合工艺中的蒸发单元设备投资和运行成本都很高,且蒸发析出的盐往往带有一些有机污染物,不能作为一般的工业盐使用,可能被视为危险固体废物,必须委托有资质的单位进行无害化处置,费用非常高。

氯化钠水溶液(俗称盐水)电解工艺主要有离子膜电解和隔膜电解。其中隔膜电解对进槽精盐水的要求较低(TOC<200 mg/L)。笔者拟开发高盐废水的资源化技术,即采用适当技术去除环氧树脂废水中的有机物,使其出水成为符合氯碱厂生产要求的氯化钠水溶液。要把环氧树脂废水的TOC从2 500 mg/L以上降至<200 mg/L,矿化度必须超过92%。湿式氧化(WAO)或催化湿式氧化(CWAO)被认为是矿化度最好的废水处理方法。但以空气或氧气为氧化剂的WAO或CWAO需要在很高的压力(1~ 10 MPa)和温度(353~473 K)下运行,设备投资相当高。而以过氧化氢为氧化剂的催化湿式过氧化物氧化(CWPO)可在相对温和的条件(如常压和几十摄氏度)下操作,设备投资比WAO或CWAO低得多。许多研究也表明CWPO能取得很好的矿化效果。为此,笔者采用CWPO法处理环氧树脂废水,考察了反应温度、pH、氧化剂和催化剂投加量及投加方式对环氧树脂废水TOC去除效果的影响,获得了优化工艺条件,并通过中试进行验证。

1 试验部分

1.1 材料

试验水样由江苏某环氧树脂生产企业提供,其TOC为2 500~2 700 mg/L,NaCl质量分数为18.2%~20.5%,pH>12。小试所用化学试剂均为国产分析纯。双氧水(质量分数30%,下同)直接使用,硫酸亚铁配成0.5 mol/L的水溶液使用,氢氧化钠和盐酸配成2 mol/L的溶液使用。中试用化学品有27.5%双氧水、90%硫酸亚铁、30%液碱和30%盐酸等,均为工业品,其配制与使用方法同小试。

1.2 试验方法

(1)小试:试验在一个500 mL三口圆底烧瓶中进行,配有机械搅拌及pH电极。将三口瓶置于(90±1) ℃的恒温水浴中(考察温度的影响时除外),加入200 mL环氧树脂废水,搅拌下用盐酸调节废水pH至实验设定值。预热30 min后滴加硫酸亚铁水溶液和双氧水,每隔一定时间缓慢滴加一次硫酸亚铁和双氧水。反应过程中每隔20 min用氢氧化钠溶液调节反应液的pH。待硫酸亚铁和双氧水滴加完毕后继续搅拌反应60 min。试验中取样,用氢氧化钠溶液调节样品pH至7~8,过滤,测定滤液的TOC。

(2)中试:在图 1所示装置中进行,用提升泵把1 000 L环氧树脂废水输送到1 500 L的搪玻璃反应釜中,打开搅拌,用盐酸调节废水pH至3~4。打开蒸汽阀门,向反应釜夹套中通入蒸汽加热废水,当反应釜内废水温度达到90 ℃时开启计量泵,缓慢连续地向反应釜中投加双氧水和硫酸亚铁,控制在3 h左右加完,之后继续搅拌反应1 h。反应过程中,反应液的温度和pH分别控制在(90±2) ℃和3.0±0.5。反应结束后用氢氧化钠溶液把反应液的pH调至7.0~8.0,然后从反应釜底部将反应液排至沉淀池,排空的反应釜可供下一批次试验使用。反应液在沉淀池中静置沉淀2 h,取上清液测定TOC。上清液经微孔滤膜过滤后,供隔膜电解槽电解试验用。

图 1 CWPO过程中试装置

(3)分析方法:TOC采用德国元素公司Liqui TOCⅡ型总有机碳分析仪测定,Fe采用德国耶拿公司novAA400原子吸收光谱仪测定,H2O2采用碘量法测定。

2 结果与讨论

2.1 环氧树脂废水资源化处理可行性分析

环氧树脂废水经CWPO工艺处理后若想作为隔膜电解法生产氯气和烧碱的原料使用,除TOC外,其他一些指标也应满足相应的要求。由江苏某氯碱厂提供的数据可知,隔膜电解槽进槽精盐水主要控制指标要求:Ca+Mg<6 mg/L、SO42-<10 g/L、Fe<10 mg/L、NH4+<1 mg/L、SS<1 mg/L、TOC<200 mg/L。而据江苏某环氧树脂生产企业介绍,该公司环氧树脂废水除TOC外其他指标都符合隔膜电解的要求。因此,只要将TOC降至<200 mg/L,且在降解TOC的过程中不引入其他杂质,或引入杂质后其浓度仍低于允许值,那么处理后的环氧树脂废水就可以作为隔膜电解的原料使用。

采用CWPO法处理环氧树脂废水时,除氧化剂(H2O2)和催化剂(FeSO4·7H2O)外,没有引入其他杂质。H2O2在反应过程中被消耗掉,或分解成H2O和O2,不会对后续的电解产生影响。FeSO4·7H2O中的铁离子在氢氧化钠中和反应液时会以Fe(OH)3的形式沉淀下来,监测结果表明上清液中铁离子在3.0~4.0 mg/L,低于其限值。而由CWPO过程实际使用的FeSO4·7H2O用量,不难算出CWPO工艺出水的SO42- 远小于10 g/L的限值。再者,CWPO工艺出水在进入电解槽之前还经过微孔滤膜过滤,滤液的SS可视为0。初步试验证实,CWPO工艺可将环氧树脂废水的TOC降到<200 mg/L。因此从技术上讲,采用CWPO工艺对环氧树脂废水进行资源化处理是可行的。但仅技术上可行不一定具有实用价值,只有同时具备经济合理性才有工程应用价值。为此,笔者通过优化工艺条件,尽可能地把CWPO的运行成本控制在企业可以承受的合理范围内。

2.2 CWPO处理过程的优化

2.2.1 药剂投加方式的优化

CWPO本质上仍属于Fenton氧化,不同之处在于CWPO的反应温度比Fenton氧化的高。而温度越高,H2O2分解成O2和H2O的速率就越快,H2O2的有效利用率就越低。因此,控制CWPO过程中氧化剂/催化剂的投加方式更加重要。首先在H2O2 用量为100 mL/L、FeSO4·7H2O 用量为7.5 g/L、初始pH=3.0和反应温度为90 ℃的条件下,考察两种加药方式对TOC去除效果的影响。其中一种加药方式是在反应初期将H2O2和Fe2+一次性加入反应器,另一种投加方式是将H2O2和Fe2+均分成15份,然后每隔10 min滴加一次。试验结果如图 2所示。由图 2可见,药剂一次性加入时,TOC去除率在反应初期快速上升,20 min时TOC去除率已经达到62%,但 20 min后TOC去除率几乎不再变化,反应结束时TOC去除率约为64%。原因在于所有药剂在反应初期一次性加入会在短时间内产生大量羟基自由基,使TOC去除率快速增加。但与此同时,H2O2分解速率也很快,导致反应器中出现大量泡沫,残留H2O2的浓度快速下降(反应投加的H2O2在20 min后仅剩余约6.5%),羟基自由基的产生量也随之大幅下降,最终导致20 min后TOC去除率几乎不再随反应时间延长而增加。

当药剂分成多次投加时,TOC去除率在初始阶段上升缓慢,反应50 min时,TOC去除率不到5%。之后TOC去除率增加较快,在150 min时达到94%。反应后期,TOC去除率仍缓慢上升,最终接近98%。原因是药剂分批投加过程中,反应器内H2O2浓度始终维持在很低的水平,其无效分解的速率也随之下降。因此后续试验均采用分批投加药剂方式。

图 2 加药方式对TOC去除率的影响

2.2.2 反应条件的优化

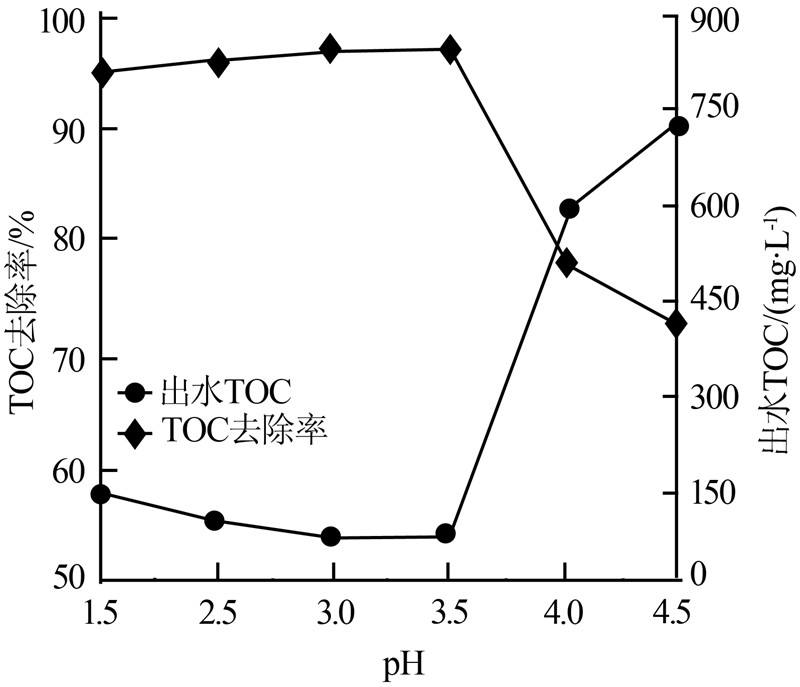

(1)pH对TOC去除效果的影响 。试验发现,如果在CWPO过程中不调节反应液的pH,反应初期pH快速下降,并在60 min左右达到最低值,之后缓慢上升。原因是反应初期有机物被氧化成一些低分子质量有机酸,导致pH降低;之后这些有机酸又被缓慢氧化,pH略有回升。为考察反应液pH对TOC去除效果的影响,试验过程中每隔20 min调节一次反应液的pH,将其控制在设定值(其他试验条件同2.2.1),结果如图 3所示。

图 3 pH对TOC去除率的影响

由图 3可见,当反应液pH控制在1.5~3.5时,对TOC去除效果影响不大;但当pH升高到4.0及以上时,TOC去除率显著下降,这是因为pH偏高时会有部分Fe3+沉淀析出,失去催化功能。因此适宜的pH为3.0~3.5。

(2)温度对TOC去除效果的影响。其他试验条件同2.2.1,考察温度对TOC去除率的影响,如图 4所示。由图 4可以看出,温度较低时,TOC去除率随温度升高增加较快,但当温度超过80 ℃时,TOC去除率增加缓慢。这是因为温度升高,H2O2转化为羟基自由基的速率加快,使更多的H2O2用于TOC的去除,即升高反应温度强化了羟基自由基的生成和有机污染物的矿化。另一方面,温度升高也会加快H2O2的分解速率,降低H2O2的有效利用率,这可能是温度升高到80 ℃后TOC去除率增加缓慢的原因。此外,汽提单元排出的环氧树脂废水温度较高,可达80~90 ℃,而CWPO又属于放热反应,故工程上将反应温度控制在90 ℃左右较为适宜,基本上不需要考虑加热的能耗。

(3)催化剂用量对TOC去除效果的影响 。CWPO属于均相催化氧化过程,因此催化剂用量不仅会影响反应速率,还会影响催化剂的分离与处置。在H2O2用量为100 mL/L、pH=3.0、反应温度为90 ℃、反应时间为200 min的条件下,考察催化剂用量对TOC去除效果的影响,结果如图 5所示。

图 4 温度对TOC去除率的影响

图 5 催化剂用量对TOC去除率的影响

由图 5可见,催化剂硫酸亚铁在2.5 ~3.75 g/L时,TOC去除率随用量增加而快速上升,此后继续增加催化剂用量,TOC去除率增加缓慢。这是因为增加催化剂用量有助于提高羟基自由基的生成速率,从而增加TOC的去除率;当催化剂用量较大时,Fe2+、Fe3+与废水中高浓度的Cl-形成络合物的数量增多,同时以沉淀形式析出的铁亦增多(反应液变混浊),此时增加催化剂用量对去除TOC影响不大。因此,综合考虑TOC去除和含铁污泥处置,控制催化剂用量在6.5 g/L左右为好。

(4)氧化剂用量对TOC去除效果的影响 。虽然可以根据废水COD计算出氧化剂(H2O2)的理论用量,但H2O2的实际用量还受废水污染物的组成、性质、反应条件等多种因素的影响,即H2O2的有效利用率不可能达到100%,因此其实际用量仍需通过试验确定。在H2O2理论用量的基础上,FeSO4·7H2O 用量、pH、反应温度、反应时间分别为7.5 g/L、3.0、 90 ℃、200 min的条件下,考察H2O2用量对TOC去除效果的影响,结果如图 6所示。

图 6 氧化剂用量对TOC去除率的影响

由图 6可以看出,当H2O2用量为理论用量(50 mL/L)时,TOC去除率为74.8%;当H2O2用量增加到理论用量的1.5倍(75 mL/L)时,TOC去除率为 93.6%;而H2O2用量达到2.0倍理论用量(100 mL/L)时,TOC去除率为97.7%。显然,TOC去除率随H2O2用量的增加而升高,但升高的幅度逐渐减小,即越到反应后期,TOC的去除变得越难,原因是氧化过程中生成的某些中间产物如低分子质量有机酸很难矿化。可见将H2O2用量控制在75 mL/L左右,即可使出水TOC<200 mg/L。

2.3 中试结果

为了验证CWPO技术工业化处理环氧树脂废水的可靠性和稳定性,利用小试获得的优化工艺条件进行现场中试。多次重复试验表明,CWPO工艺运行稳定,出水TOC都保持在140~150 mg/L。中试装置出水的其他指标也符合隔膜电解的要求。因此,环氧树脂废水经CWPO处理后可回用于氯碱生产。

2.4 运行费用估算

综上可知,采用CWPO工艺处理环氧树脂废水在技术上是完全可行的,但能否在实际工程中得到应用关键还在于其运行成本是否在合理范围内。根据中试过程的电耗、药剂消耗等对CWPO工艺的运行成本进行估算,结果如表 1所示。

表1 CWPO处理过程的运行成本

注:铁泥含水率按40%计,按一般固体废物处置。

由表 1可见,CWPO工艺处理环氧树脂废水的运行成本约为92.26元/m3(不含设备折旧和人工费),达到了江苏某环氧树脂生产企业处理成本低于100元/t(不含设备折旧和人工费)的要求。该企业依据试验结果设计的环氧树脂废水资源化处理装置已建成,并顺利投入运行,该装置的处理能力为500 m3/d。CWPO装置出水经过微孔滤膜过滤后,直接输送到该企业同一集团的氯碱厂配套建设的隔膜电解装置,用作生产氯气和烧碱的原料。到目前为止,CWPO与隔膜电解装置已稳定运行半年多,真正实现了高盐废水的资源化处理与利用。。

3 结论

(1)采用催化湿式过氧化物氧化(CWPO)工艺处理环氧树脂废水,可以在合理的成本下将废水TOC降解到氯碱厂隔膜电解槽进槽精盐水要求的TOC限值以下,处理后的环氧树脂废水可以作为氯碱厂生产氯气和烧碱的原料使用。(2)CWPO工艺处理环氧树脂废水的适宜工艺条件为H2O2(30%) 75 mL/L,FeSO4·7H2O 6.5 g/L,pH= 3.0,反应温度90 ℃,反应时间200 min。在氧化剂和催化剂总量相同的条件下,将氧化剂和催化剂均分为多次投加,TOC去除率明显高于一次性投加。(3)在优化条件下,TOC为2 500~2 700 mg/L的环氧树脂废水经CWPO工艺处理后,出水TOC稳定在150 mg/L左右,相应的运行成本约为92.26元/m3(不含设备折旧和人工费),符合某环氧树脂生产企业处理成本<100元/t(不含设备折旧和人工费)的要求。