[拼音]:qili shusong zhuangzhi

[外文]:pneumatic conveyor

在管道中利用气体作介质输送散状物料的输送机。气力输送技术出现于19世纪,最初用于输送邮件、木屑和从船舱中卸出谷物。随着近代工业的发展,气力输送装置的应用范围逐步扩大到输送多种粉粒状物料。有的气力输送装置的输送能力已达到数百吨每小时,输送距离达到数千米。气力输送装置有固定式的也有移动式的。配备了气力输送装置的船舶、铁路车辆和汽车等可专用于输送粉状物料。

基本原理

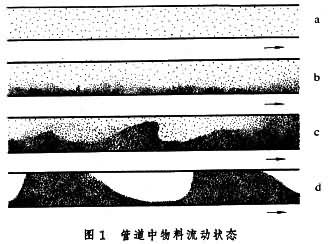

输送管道两端的气体压力差使管道中的气体流动,当气流的速度达到一定值时,管道中的物料即在气流的动力作用下被送走。管道中物料的流动状态随气流速度、物料特性和气流中所含物料量的不同而变化。气流速度越大,物料在管道中就越接近于均匀分布的悬浮状态(图1a)。气流速度渐次减小时,在水平管道中的物料逐渐沉降,靠近管底处的物料量增加,一部分物料甚至堆积在管底边滑动边前进(图1b)。当气流速度小于一定值而物料又较多时,在水平管道中的物料堆积层将局部增厚,直至堵塞不动(图1c);垂直管道中的物料则沉降下来。随着对堵塞前临界状态的深入研究,人们发现也可直接利用气体的压力来推动物料。堵塞的料流越长,推动物料所需要的压力越大。因此,必须使堵塞的物料成为一段段短的料栓,由前后气体的压力差来推动它们在管道中前进(图1d)。混有物料颗粒的气流属于双相流。同一时间内输送的物料量与输送所需要的空气量的比称为料气比。比值高的通称“密相”,低的通称“稀相”。

分类

气力输送装置通常根据在管道中形成气流的方法分为吸送式、压送式和混合式 3种。此外,还有容器式管道输送装置、栓流式气力输送装置和空气槽等。

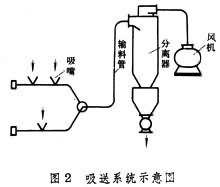

吸送式气力输送装置利用装在输送系统末端的风机或真空泵抽吸空气,在输料管中形成负压气流。物料从吸嘴被吸入输料管,与空气形成双相流被送至分离器内,物料借重力或离心力从气流中分离卸出。空气过滤后经风机逸入大气(图2)。这种系统供料方式简单,适合于由一处或数处取料向另一处集中卸料的短距离输送。吸嘴有移动式和固定式两种。移动式吸嘴通过软管与输料管相联,大多用于车、船散状物料的卸载。固定式吸嘴大多用于工厂内部,还可再配置叶轮给料机(见给料机)以均匀给料。

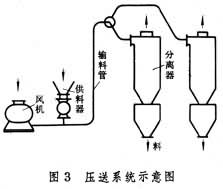

压送式气力输送装置利用装在输送系统起点的风机或空气压缩机将正压空气通入供料器处与物料混合,形成双相流经输料管送到分离器或储仓内。物料分离卸出,空气经过滤后逸入大气(图3)。这种系统适合于从一处取料向数处卸料。压送式气力输送装置可采用不同的供料器。

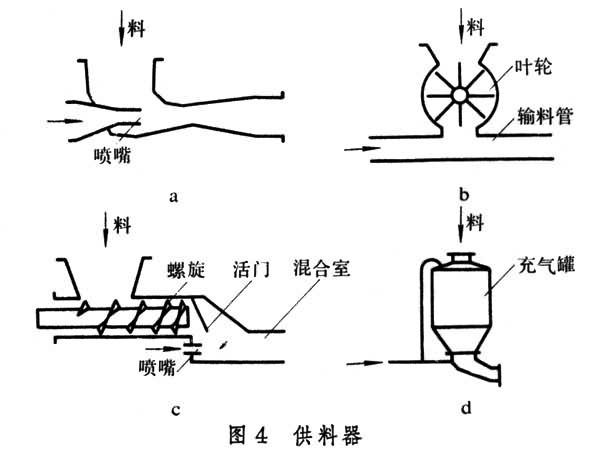

(1)喷嘴式供料器:压缩空气经喷嘴产生高速气流,将物料吸入供料器,并随气流进入输料管(图4a)。这种供料器的空气消耗量大,输送能力与输送距离均有限。

(2)叶轮式供料器:它的原理与叶轮给料机相同(图4b)。叶轮的下部为输料管,或在输料管中装有喷嘴。通常用在输料管内和供料处的压力差小于0.06兆帕的系统中输送磨琢性小的粉粒料。

(3)螺旋式供料器:结构类似螺旋给料机(图4c)。它利用螺距逐渐减小的螺旋叶片将物料压实,有时可在螺旋槽的出口处装一个重锤活门,下部是装有喷嘴的混合室,靠喷嘴喷出的气流将物料送入混合室。螺旋式供料器又称螺旋泵,通常采用的空气压力达0.3兆帕。它的能量消耗较大,工作部件容易磨损,仅适合输送粉料。

(4)容积式供料器:将压缩空气通入装有物料的罐内(图4d),空气与物料混合后由罐的底部或顶部进入输料管进行输送,又称充气罐或仓室泵。通常采用的空气压力高达 0.7兆帕。但是单罐仅能间歇式工作,如欲实现连续输送,须将两罐并联或串联使用。有时还可在不同区段对输料管给予补气。输送距离可达2公里。

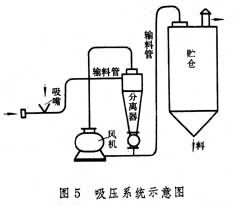

混合式气力输送装置

混合式气力输送装置

由吸送式和压送式组合而成,共用的风机置于其间。它具有两者的特点,可在数处取料和数处卸料(图5)。

栓流式气力输送装置直接利用气体压力来输送物料的一种气力输送装置,其结构与应用容积式供料器的压送装置相似。常见的形成栓流的方法有两种。一种是在输送物料的同时,沿输料管每隔一定距离另有一路压缩空气通入输料管,把物料分隔成栓状,通称旁通管式。另一种是在充气罐的出料口处按一定的时间间隔通入压缩空气,依次将来料切割成一连串为气流相隔的短料栓进行压送,通称脉冲式。这两种方法均能获得较低的物料速度(数米每秒)和较高的料气比,从而减少能量消耗、物料破碎和管道磨损。

空气槽一个断面为方形的向下倾斜4°~8°的倾槽。内腔用一层多孔板隔开。低压空气从下部通入槽内,经多孔板渗入上部粉料层中,使物料颗粒产生运动而流态化,呈现类似液体的特性。物料依靠本身的重力向下流动。可从槽的一端进料,多点卸料。它的特点是没有运动部件、结构简单、能耗少,但只能短距离直线输送可以流态化的粉料。

特点

气力输送装置的优点是:

(1)设备费用较低;

(2)占用地面和空间少;

(3)输送线路灵活;

(4)不污染环境和物料;

(5)便于实现自动化;

(6)在输送的同时还能完成干燥、加热、冷却和混合等工艺操作;

(7)对化学上不稳定的物料可采用惰性气体进行安全输送,也适于输送具有放射性的物料。主要缺点是:

(1)能量消耗大;

(2)不宜输送粒度大的和含水量高的物料;

(3)如输送时气流速度高,则物料易破碎,管道易磨损。