[拼音]:zhayan jixie

[外文]:rolling mill machinery

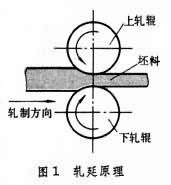

以轧机为主体,将金属坯料轧延成材的成套设备。轧机是直接轧延金属的主机,它利用旋转的轧辊辗压坯料,使金属按规定的要求产生塑性变形(图1)。轧延是生产率最高、成本最低的金属成形方法,适用于轧延横断面相同或有周期性变化的条状或板状材料;特殊轧机可轧制机械零件或其毛坯以及某些非金属材料。轧延主要有热轧和冷轧两种方式。热轧是在轧件加热的条件下进行轧延,以降低轧延压力;冷轧是在室温下进行,可使轧件得到很高的形状尺寸精度和表面光洁度,并可改善轧件的机械性能。

简史

18世纪末,英国的H.科特首创水力驱动的二辊轧机。1779年,J.皮卡德用蒸汽机驱动轧机,使轧机得到广泛的应用。1783年,英国人发明轧辊带孔型的轧机。1848年,德国人发明万能式轧机。1861年在英国制成棒材和线材的连轧机组。1885年,德国发明斜辊无缝钢管轧机。1891年,美国钢铁公司创建四辊厚板轧机。1897年在德国成功地应用电动机传动轧机。到20世纪,美国的J.B.泰勒斯发明带钢热连轧机组,同期在美国又出现宽带冷轧机。30年代始有带钢冷连轧机组。50年代以后,张力和板型控制的大型冷连轧机组得到发展,同期还发明了连续铸坯机,基本上取代了初轧机,而且与热连轧机构成联合机组。线材轧机在20世纪也有很大的发展,40年代美国的摩根公司发明平辊多线连轧机,50年代出现平辊与立辊交替的四线连轧机和Y型三辊轧机,60年代又有45°无扭精轧机问世。

分类

轧延机械可按所轧延的材料分为轧延钢材的和轧延铝、铜等有色金属的两类。各类轧机的工作原理和主要结构基本相同,只是轧延的温度、压力和速度有所差异。轧机中使用最多的是轧钢机。轧机又可分为半成品轧机和成品轧机。半成品轧机主要是开坯机,包括初轧机、板坯轧机和钢坯轧机。随着连铸机的逐步推广,某些装有连铸机的钢厂已不再使用开坯机开坯。成品轧机有型材轧机、轨梁轧机、线材轧机、厚板轧机、薄板轧机、带材轧机、箔带轧机、无缝管轧机、铜板轧机、铝板轧机和某些特殊轧机。它们的主要区别是轧辊的布置和辊的形状不同,并且在精度、刚度、强度和外形尺寸上也有很大的差别。辅机是成套的辅助设备,可分为加工用辅助设备和储运包装等辅助设备。加工辅助设备包括:切成一定尺寸用的各种锯床、剪断机和圆盘剪;精整轧材用的矫正机和平整机;热处理用的各种工业炉(包括推料出料机)和可控气氛装置;表面加工和清理用的除鳞(清氧化皮)、抛丸(铁丸喷射钢材表面)、酸洗、清洗、镀层、涂塑、涂油和打印等机组。储运包装辅助设备有运锭车、各种辊道、推床(横移轧件)、升降台、翻转机、回转台,以及带材卷取机、开卷机、堆垛机和打捆机等。此外,轧延机械还包括复杂的机械传动系统和相应的电力拖动系统,以及先进的电气控制系统。

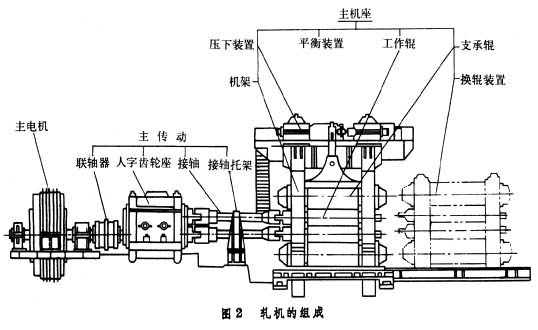

轧机的组成

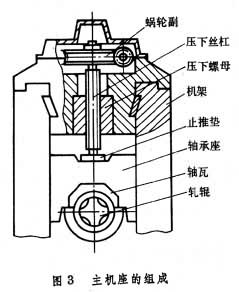

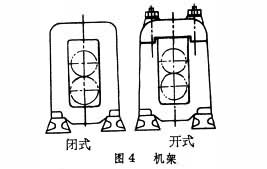

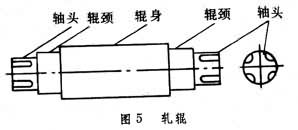

由主电机、主传动和主机座(工作机座)组成(图2)。主电机在需要调速时使用直流电机,不需要调速时使用同步或异步(带飞轮)交流电机。主机座由机架、轧辊、轴承座、压下装置和平衡装置等组成(图3)。机架(图4)是承受轧延力的部件,闭式机架有较好的刚度,但开式机架换辊较方便。轧辊(图5)是轧延金属的部件,辊身为工作部分,轴头用于传动。板材轧辊的辊身形状称为辊型,型材轧辊的轧槽称为孔型。压下装置用来调节轧辊的压下量。高速带材轧机的厚度自控常由液压压下装置来完成。平衡装置用于消除压下螺丝等处游隙的影响,以免受载时产生冲击。板带轧机的主机座中还设有液压弯辊装置,在辊颈施加附加弯矩而使辊身产生附加挠度,以此来控制带材的横向厚度而获得最佳的板型。

轧机的结构型式和性能

轧机的结构型式和性能

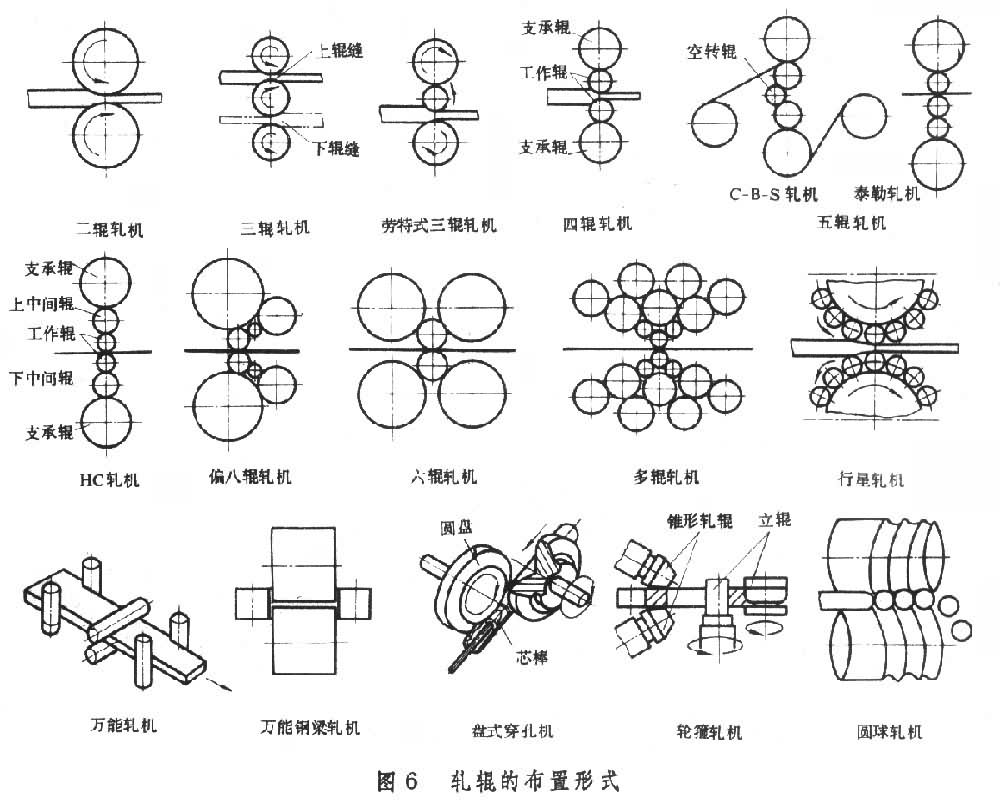

主要决定于轧辊的布置形式(图6)和主机座的布置形式。

(1)二辊轧机:结构简单、用途广泛。它分为可逆式和不可逆式。前者有初轧机、轨梁轧机、中厚板轧机等。不可逆式有钢坯连轧机、叠轧薄板轧机、薄板或带钢冷轧机、平整机等。80年代初最大的二辊轧机的辊径为1500毫米,辊身长3500毫米,轧制速度3~7米/秒。

(2)三辊轧机:轧件交替地从上下辊缝向左或向右轧制,一般用作型钢轧机和轨梁轧机。这种轧机已被高效二辊轧机所取代。

(3)劳特式三辊轧机:上下辊传动,中间辊浮动,轧件从中辊的上面或下面交替通过。因中辊的直径小,可减少轧延力。常用于轧制轨梁、型钢、中厚板,也可用于小钢锭开坯。这种轧机渐为四辊轧机所取代。

(4)四辊轧机:工作辊直径较小,传递轧制力矩,轧延压力由直径较大的支承辊承受。这种轧机的优点是相对刚度高、压下量大、轧延力小,可轧制较薄的板材。有可逆和连轧两种,广泛用作中厚板轧机、板带热轧或冷轧机以及平整机等。

(5)五辊轧机:有两种:一种是C-B-S(接触-弯曲-拉直)轧机,它是一种带有使轧件弯曲的小直径(为工作辊的1/20)空转辊的四辊轧机,其压下量比通常的四辊轧机大许多倍。轧件围绕小空转辊发生塑性弯曲变形,可轧制难变形的金属和合金带材。另一种是泰勒轧机,中间小辊的位置可沿轧机入口或出口方向调节,以保持轧件正确的厚度,用来轧制厚度公差很小的不锈钢、碳钢和有色金属带材。

(6)HC轧机:高性能的、可控制辊型凸度的轧机。相当于在四辊轧机的工作辊与支承辊之间增设一对可轴向移动的中间辊,并将两中间辊辊身的相应端部分别调整到与带钢两边缘对应的位置,以提高压力分布和工作辊弹性压扁的均匀性,保证带钢的尺寸精度并可减少其边缘的超薄量和开裂等缺陷。HC轧机宜用作冷轧宽带钢。

(7)偏八辊轧机:它是四辊轧机的变型。工作辊直径为支承辊的1/6,且作相对的偏移,以防止工作辊的水平弯曲,轧制力比四辊轧机小一半。工作辊的稳定性好、水平刚度高,可用以轧制须用二十辊轧机轧制的部分产品。它的结构及其调整却比二十辊轧机简单得多。这种轧机可改装为二、四、八、十六辊几种型式,适宜多品种的需要,因而又称多用途轧机。它有可逆和连轧两种,用于冷轧难变形钢、硅钢和有色金属带材。

(8)六辊轧机:由一对工作辊和两对支承辊组成,有较稳定的辊系。但它的刚性与四辊轧机相仿,且操作不便,因而应用不广,一般用于轧制高精度海底电缆的铜带。

(9)多辊轧机:有十二辊、二十辊和三十六辊 3种型式。轧机中部一对直径最小的轧辊是工作辊,其余均为支承辊。它具有相对刚度高、压下量大、轧延力小、可轧极薄的带材等优点。初期的多辊轧机由工作辊传动,后来用中间支承辊传动。可轧制宽 200~1000毫米,厚0.02~0.0015毫米的箔材。

(10) 行星轧机:两个大直径支承辊带动两组行星辊系,板坯或扁锭一次通过即可热轧成薄带,压下率达90~95%。若在前道工序配以连铸机,后道工序配以平整机则可简化热轧带钢的生产工艺。大型行星轧机的辊身长度可达1450毫米。

万能轧机:由一组成对的水平辊和立辊组成,所有轧辊都由动力传动。用于轧制板坯或扁钢。

万能钢梁轧机:结构与万能轧机相似,唯有立辊与水平辊的轴线置于同一垂直平面内,而且立辊是从动的。适于轧制高度为300~1200毫米的宽缘钢梁。

盘式穿孔机:轧件轴线低于圆盘轴线,圆盘旋转时使轧件顶着芯棒螺旋前进,将实心的圆钢顶轧成空心的毛坯管,适用于轧制 60~150的无缝钢管。另有一种斜轧式穿孔机,其鼓形的轧辊斜交并旋转,工作原理与盘式穿孔机相似,适于轧制

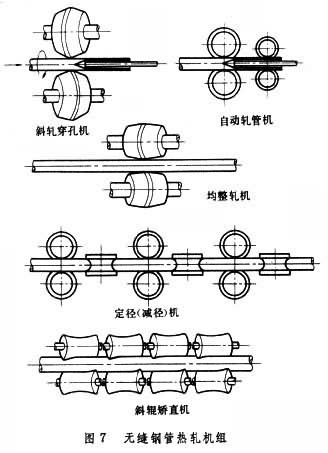

60~150的无缝钢管。另有一种斜轧式穿孔机,其鼓形的轧辊斜交并旋转,工作原理与盘式穿孔机相似,适于轧制 60~650的无缝钢管(图7)。斜轧穿孔机与图7中的自动轧管机、均整轧机、定径(减径)机和斜辊矫直机配套为无缝钢管热轧机组。

60~650的无缝钢管(图7)。斜轧穿孔机与图7中的自动轧管机、均整轧机、定径(减径)机和斜辊矫直机配套为无缝钢管热轧机组。

轮箍轧机:由一对立辊轧延轮箍的内外圆,一对斜置的锥形辊轧延轮箍的两端面。用于轧制车轮或滚动轴承的内环和外环。

圆球轧机:有一对斜交的带螺旋半圆槽的轧辊,棒料在旋转的轧辊间螺旋前进而被轧成圆球,可轧制直径60~650毫米的圆球。

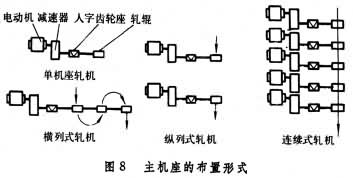

主机座的布置形式图8为主机座的4种基本形式

(1)单机座轧机:在一个机座中完成规定的轧制工序。初轧机、板坯轧机、厚板轧机、万能轧机、钢管轧机、薄板和带材轧机等可采用这种最简单的布置形式。除三辊轧机外,二辊、四辊和多辊轧机一般是可逆的。

(2)横列式轧机:2~5个机座横置于一列,由一套电机、减速器和齿轮座传动。各机座的轧辊转速相同,轧件借助圆盘或推钢机从一个机座横移到另一机座,因而限制了生产率的提高。但这种轧机设备简单、造价低廉,适于作为大型型钢轧机和线材轧机等。

(3)纵列式轧机:几个机座按轧制方向顺序排成一行,轧件依次在各机座中轧延一道。每个机座单独传动,轧辊的转速随轧件断面的减小而增加,生产率较高。高效的初轧机、厚板轧机和大型型钢轧机采用这种布置形式。

(4)连续式轧机:几个机座纵向排列, 机座数等于轧制道次数,轧件同时在几个机座中轧制。轧辊的转速须相互匹配,因而调整较困难,不便经常改变轧件的规格,但随着控制系统的不断改进,这一缺点已被克服。连续轧制的速度可达30~40米/秒,生产率和机械化、自动化的水平都很高。现代化的钢坯轧机、线材轧机和带材轧机都采用这种布置形式。

半连续式轧机、阶梯式轧机、串列往复式(横越或越野式)轧机、布棋式轧机等都是上述基本形式的组合。

现状和发展趋势

80年代以来,大容量、高参数、连续化和自动化的成套轧延设备成为发展的重点。如2050热连轧机,年产量400万吨,粗轧区有轧机5台,精轧区有轧机7台和地下卷取机3套,最大轧制速度为25米/秒,总重量63231吨,总装机容量211022千瓦,其中主电机为93100千瓦。又如新型45°或Y型无扭线材轧机,轧制速度为65~80米/秒,盘重超过4吨,尺寸精度为±0.1毫米,四线轧制年产量达 100万吨。现代化轧机的主机已广泛采用计算机控制。在使用多级计算机的全自动化生产过程中,计算机控制已扩展到储运、加热、精整、热处理、表面清理、镀层和剪切等辅助工序。随着微处理机的发展,它已被用于分别控制冷轧机的各部分功能。这种控制方式可简化程序的编制,具有灵活可靠、投产时间短和经济效益好等优点。

轧延机械的发展注重节能、成材率、质量、品种等综合经济指标的提高。发达国家致力于现有轧机的更新和改造,新建的大型轧机有减少的趋势,生产新型材料的中小型轧机将得到进一步的发展。连铸机将取代初轧机,并进行直接轧制。线材和棒材的无头轧制技术的发展,使小方坯连铸机与连轧机组成一体。带钢冷轧机的发展方向是无头全连续轧制。