[拼音]:zaozhi jixie

[外文]:paper machinery

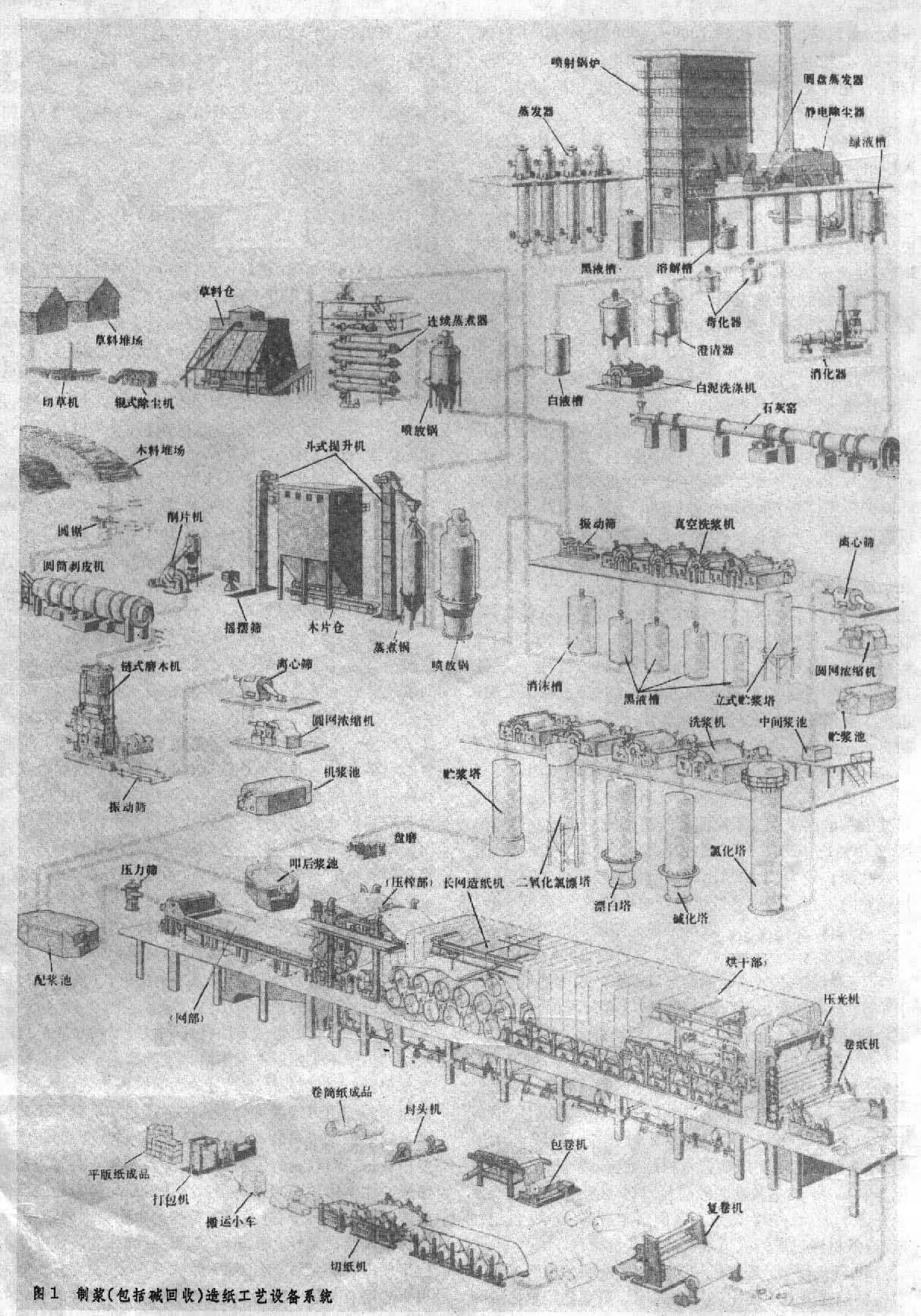

包括原料准备、制浆、造纸、直到制成卷筒或平张成品,以及加工纸和纸板所用的机械(图1)。按制浆造纸的工艺流程,造纸机械可以分为备料制浆设备、造纸机和整饰加工机械三大类。造纸工业消耗大量原料、水、电和化工药品,并产生大量的废水和废渣。造纸机械的发展在于适应广泛的造纸原料,减少造纸过程的材料和能源消耗、减少环境污染。

简史

纸是中国古代四大发明之一。早在公元 105年蔡伦总结西汉以来用麻质纤维造纸的经验,改进造纸术,采用树皮、麻头、破布、旧鱼网为原料造纸。造纸术后来传入欧洲。到18世纪初出现了荷兰式打浆机,改变了捣捶成浆的工艺,这是造纸过程走向机械化的重要一步。1798年法国人N.罗贝特取得手摇无端网造纸机的专利,后经英国人S.与H.福郡尼尔兄弟资助,1803年英国技师B.唐金经改进制成能连续形成纸张的长网造纸机,于1805年成功造出纸张。1809年英国人J.迪金森试制成功圆网造纸机。在备料制浆方面,1839年德国的P.皮特开始用蒸煮锅蒸煮破旧棉布制浆。1843年德国的F.G.克勒尔发明剥离木材纤维的磨木法制浆,并经H.弗尔特尔费时10年改进而获得成功。1851年英国的H.伯格斯和美国的C.瓦特发明烧碱法木材制浆。1857年美国的B.蒂尔曼发明亚硫酸盐木材制浆技术。1884年德国化学家C.F.达尔又发明硫酸盐木材制浆技术。这些发明开辟了以木材作为造纸主要原料的道路。到20世纪初期,造纸机械已成为大型高产的产业机械。

50年代以后,造纸机械又有许多发展和创新。例如,在备料制浆设备方面出现了立式连续蒸煮器、置换洗涤器、热磨机、新型压力筛和除渣器等;在造纸机方面出现了新型流浆箱、夹网、复合压榨、聚脂成型网等。60年代以后直流电动机的可控硅稳速调速系统广泛应用于造纸机,电子技术用于检测、控制和记录造纸过程的参数,如机器的速度,物料的浓度、温度、流量,纸幅的干度、定量、厚度、紧度和强度等。

80年代大型的立式连续蒸煮器能日产纸浆1350吨。造纸机的门幅可达10米,车速在1000米/分以上,日产量超过500吨。

备料制浆设备

备料设备是造纸原料在蒸煮或磨浆前,按蒸煮或磨浆工艺要求进行处理和加工的设备,分为非木材纤维备料设备和木材纤维备料设备。前者有切草机、切苇机和甘蔗除髓机等,后者有剥皮机、削片机等。制浆设备是将植物原料分离成纤维过程所用的设备。制浆方法可分为化学法、机械法和化学-机械法,相应制浆设备包括蒸煮器、磨木机、热磨机、洗浆机、漂浆机、打浆机和废液回收设备等。

削片机将生产化学木浆和木片磨木浆所需要的原木削成一定规格的木片所用的机器。削片机分为盘式和鼓式两类。盘式削片机有辐向安装刀片的大转盘,又分为普通削片机、多用削片机、长原木削片机和板皮剥片机等。鼓式削片机在旋转鼓的圆周装有刀片,常用于削制碎木刨花板的碎木。

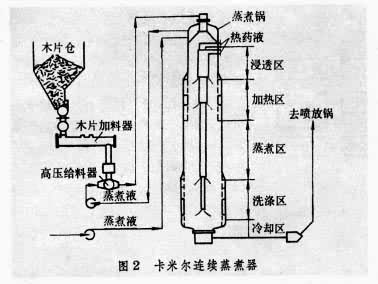

蒸煮器将造纸原料中的木素溶于蒸煮液,使造纸原料分离为纤维的设备。蒸煮分为间歇式和连续式两类。间歇式蒸煮采用立式蒸煮锅和蒸球;连续式蒸煮是在蒸煮过程中从装料到放料连续进行的,采用连续蒸煮器。连续蒸煮器分塔式、横管式和斜管式3种,分别以最初创制者的名字命名为卡米尔连续蒸煮器、潘迪亚连续蒸煮器和鲍尔连续蒸煮器。其中卡米尔连续蒸煮器(图2)应用最普遍。经筛选的木片送入木片仓,经木片加料器和高压给料器与蒸煮液同时进入蒸煮锅顶部,并同药液一起经过蒸煮锅的浸透区、加热区、蒸煮区、洗涤区和冷却区,纸浆由底部排出。潘迪亚连续器主要用于生产半化学浆或化学浆。它由上下排列的横管组成,由螺旋进料器浆木片送入最上面的横管中。横管内装有螺旋输送器,将木片和药液推向前进,使其落入一个横管,直到蒸煮过程完成后由最下面的横管排出。

磨木机

磨木机

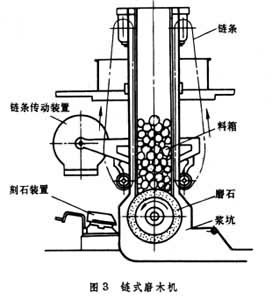

利用机械方法将纤维原料磨解而获得的纸浆称为机械木浆,或称磨木浆。生产磨木浆的设备称为磨木机。磨木机按生产方式可分为间歇式和连续式两类。按原木的加压方式又可分为水力加压式和机械加压式两类。链式磨木机是最常用的连续式磨木机(图3)。它主要由料箱、链条、链条传动装置、磨石和刻石装置等部分组成。原木由顶部装入料箱,两边旋转的链条的侧翼使原木压紧于磨石上。链式磨木机的磨木压力均匀,磨木面积大,成浆质量好。60年代以后连续操作的袋式磨木机应用较多,因为用它磨出的木浆的强度大、白度好。磨木机上的磨石是重要的组成部分,要求具有足够的机械强度和对温度变化的适应性。磨石分为人造和天然两类。人造磨石的性能好,又分为石英水泥磨石和陶瓷磨石两种。

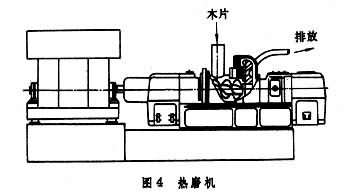

热磨机将木材切片后经蒸汽预热后再在高压状态磨解的浆料称为热木片磨木浆。制造热木片磨木浆的机器称为热磨机(图4)。木片经洗涤、预蒸煮后由送料螺杆形成木塞送入高压磨室内,由带齿的金属磨盘破碎、撕裂和切断,磨成的木浆在高压下喷放出来。这种制浆方法收得率高,一台直径为1270毫米的热磨机日产浆量可达150吨。热磨机耗电量很大,所以充分利用磨浆过程中的热能是热磨机的关键问题。

洗浆机

洗浆机

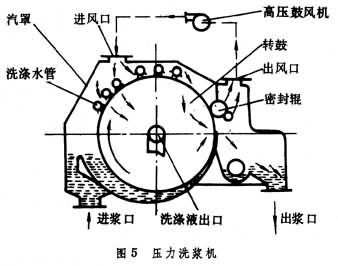

将蒸煮后的纸浆与黑液分离的机械设备。不同的设备洗浆效果不同,黑液提取率也不一样。按黑液提取率分,有高浓度和低浓度提取两大类。高浓度提取设备有双辊挤浆机、螺旋压榨机、六辊挤浆机等。低浓度提取设备有洗浆池、真空洗浆机、压力洗浆机、连续扩散洗涤机等。洗浆池已很少使用。真空洗浆机和压力洗浆机应用最广。真空洗浆机是以真空为过滤功力,它的原理与转鼓真空过滤机相同。压力洗浆机(图5)主要由转鼓、汽罩、密封辊、高压鼓风机和洗涤水管等组成。表面带有网槽转鼓,在高压鼓风机压力作用下旋转将浆层带入,经水管洗涤,浆料经过密封辊后由转鼓内的空气吹下来,再由碎浆槽排出。洗浆机往往几台串联逆流使用,以达到节约用水和提高滤液浓度以利回收的目的。

漂浆机纸浆漂白的目的是除去蒸煮后浆料内残留的木质素和色素,提高浆料的纯度,使纸浆具有洁白的色泽。漂浆机是普遍应用的一种漂白设备。它由漂浆池、螺旋推进器、洗鼓等部件组成。浆料和漂白剂放在池中,并不断加入洗涤水,借助螺旋推进器的作用在池中循环流动,完成混合和化学反应的过程。带有漂白生成物和残余漂液的水通过洗鼓内腔排出,便得到洁白的纸浆。为了提高纸浆的白度和防止返黄,往往采用多段漂白法。多段漂白包括3个基本过程:氯化、碱处理和次氯酸盐漂白,分别采用氯化塔、碱化塔、半漂塔和漂白塔等设备。

打浆机使纸浆均匀化的机器。纸浆进入造纸机前,悬浮在水中的纤维先由打浆机机械叩解,使纤维分散、切断、表面润胀、帚化和细化,使其在形成纸幅时能互相均匀地结合。这一工序长期以来是在荷兰式打浆机中靠一个可以施加压力的旋转刀辊和固定底刀间的作用来完成的,后逐渐被锥形精浆机和盘磨等连续打浆设备所代替。

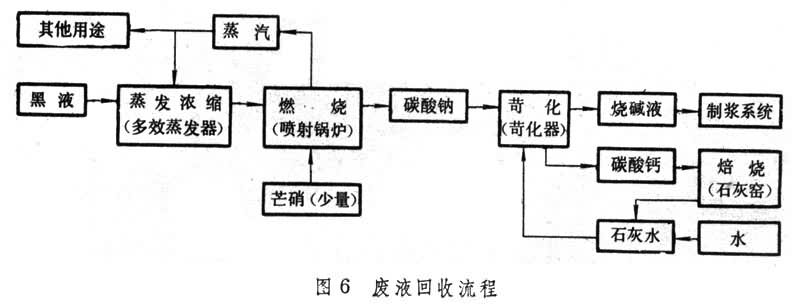

回收设备制备化学浆的过程中有大量废液排出。以烧碱法制浆为例,每生产1吨干纸浆约需2吨干原料和350千克烧碱 (NaOH)。有一半原料与烧碱化合在废液中排出。从残液中可回收烧碱,也可回收能量,又可减少环境污染,因此回收已成为制浆过程的组成部分。图6为废液回收过程的流程。回收所用设备主要有多效蒸发器、喷射锅炉、苛化器和石灰窑等。

造纸机

使纸浆形成纸幅的分部联动的全套设备,包括流浆箱、网部、压榨部、烘干部、压光机、卷纸机以及传动部等主机和汽、水、真空、润滑、热回收等辅助系统。形成湿纸幅的网部是造纸机的核心,所以造纸机按网部的结构又可分为长网造纸机,夹网造纸机和圆网造纸机。

流浆箱把适当浓度的浆料通过布浆器、整流装置、堰池、堰板(唇板)喷口等部件均匀稳定地送到网上的设备,又称网前箱。流浆箱各部分的作用是:

(1)布浆器使浆流分布成与造纸铜网宽度相同的浆流,并在整个幅宽上流量一致。常用的布浆器有错流式、多管式和孔板式3种。

(2)整流装置使网上浆料流速进一步稳定。常用的装置有隔板、节流扩散器、孔板和孔辊(匀浆辊)、阶梯扩散器等。

(3)堰池是流浆箱的箱体部分,分敞开式和封闭式两类,封闭式又分为气压式和喷嘴式两种。

(4)堰板可使浆料以某一角度喷到铜网上,以形成厚薄均匀的纸张,常用堰板有垂直式、喷浆式(鸭嘴式)和结合式3种。由于夹网造纸机的出现,又有集流式流浆箱和管束式压力流浆箱。

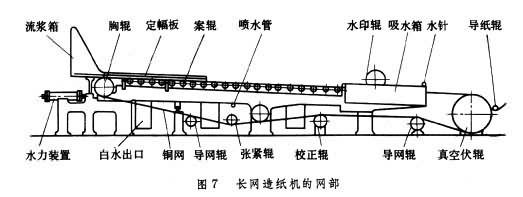

网部浆料从流浆箱喷射到铜网上之后,在网部上形成湿纸页并进行脱水。造纸机因网部的结构不同而分为长网、夹网和圆网等几大类。图7为长网造纸机的网部结构。按湿纸页的形成和脱水过程可把网部铜网的平面(网条)分成3个主要部分:

(1)胸辊和案辊部分,用以脱去纸料中65~85%的水分。

(2)真空吸水箱部分,用以脱去10~25%的水分,并把湿纸页压实。

(3)真空伏辊部分,对湿纸页进行机械压榨,使其进一步脱去水分,并增加纸页的紧度和湿强度。此外,网案上还有挡住网上纸料的定幅板、切割湿纸边的水针、使铜网在运行中不跑偏的导网辊、控制铜网松紧程度的张紧辊和支撑铜网的网辊。现代的长网部常以脱水板代替了案辊,以增加脱水能力和改善纸页的形成。

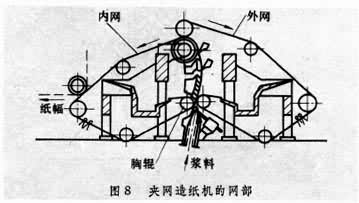

夹网造纸机的网部(图8)由两张无端铜网构成。从管束式流浆箱喷出的浆料直接进入两张等速运行的网之间的缝隙,先靠浆料重力脱水,再用两网挤压脱水。两网的内侧有几只网辊或脱水板,以使两网收拢,并刮走滤出的水分。这种网部脱水效果好,占地面积小,纸页的两面一致,纤维结合均匀。

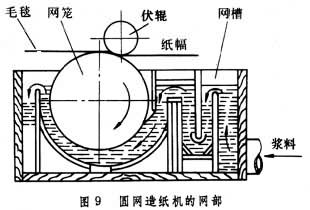

圆网造纸机的网部由网槽、网笼和伏辊组成(图9)。网笼在网槽中转动,浆料在网上过滤,纸页在网上形成。在网槽前装有调节箱以保证浆料输送的均匀性,在网槽的前半部装有隔板整流装置,使浆料流速稳定。网槽有两种型式:

(1)浆料的流向与网笼转动方向一致的称顺流式;

(2)浆料的流向与网笼转动方向相反的称逆流式。伏辊的作用是在湿纸上形成预压力,以形成预脱水。伏辊与网笼的垂直中心线有一定偏距,使伏辊上的毛毯(或橡胶)与网笼产生足够的压力。圆网造纸机的结构简单、价格便宜、占地面积小,但车速较低,成纸的均匀度差。

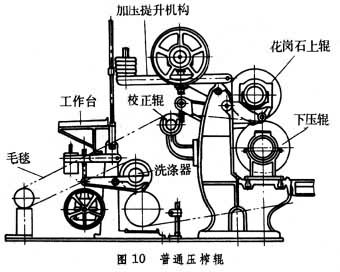

压榨部压榨是用机械方法挤出由网部出来的湿纸页的水分,提高纸页的干度,同时改善纸页的表面性质,消除网痕和增加平滑度、紧度和强度。压榨按榨辊的排列分为双辊压榨和多辊压榨(复合压榨)。它包括普通压榨、真空压榨、沟纹压榨、光泽压榨、高强压榨和网套压榨。多辊压榨主要用于高速造纸机。按脱水排出方法又有反向脱水式压榨和垂直脱水式压榨之分。反向脱水是指压辊挤出的水朝毛毯运转相反方向排出,垂直脱水是指压辊挤出的水沿毛毯垂直的方向排出。垂直脱水的排水距离短,压渍湿纸的可能性小。图10为普通压榨辊的结构。下压辊为压榨部的主动辊,是表面包胶的铸铁空心圆筒。上压辊由花岗石和人造石制成,上下压辊垂直中心间有一段距离,借以增大压辊间的接触面积。

烘干部

烘干部

烘干部的作用是使经过压榨后的湿纸页进一步脱水,使纸页收缩,纤维结合紧密和增加强度。烘干方法以接触式烘干为主。烘干部分为单烘缸和双烘缸、两列式和多列式4种型式。

(1)单烘缸,造纸机上只有一只烘缸,缸的直径为1~6米,烘干效率高,适于薄纸页的烘干。

(2)双烘缸:造纸机上有两个烘缸,直径为1.2~1.8米,并分别用托辊和压辊使湿纸页紧贴在烘缸表面。调整托辊和压辊的压力,可使纸页得到不同的平滑度和紧度。

(3)双列式:烘缸排列成上下两层。

(4)多列式:烘缸排列成三层或四层。烘干部是造纸机中能耗最大的部分。在烘干部蒸发1千克水比压榨部脱去1千克水的成本高几十倍。为了节能,除提高烘干部的热效率外必须尽量减少进入烘干部纸页的水分。

压光机由烘干部出来的纸页经压光机压光后可以提高纸页的平滑度、光泽度和紧度,使纸页全幅厚度一致,并减少透气度。压光机由3~10根用镍铬钢或冷铸铁制成的金属辊筒组成。主动辊在最下面由电动机带动,其他辊筒靠摩擦带动。在各中间辊筒上有通气装置,通入蒸气时可防止缠辊和提高纸张平滑度。压光机的压力主要靠自重,有的压光机有加压装置。为了补偿加压后辊筒产生的挠曲变形,压光机的底辊和顶辊制成腰鼓形的中高辊筒,60年代以后又出现了靠液压机构来补偿挠曲变形的可控中高辊筒。

卷纸机将纸幅卷成纸卷的机器。纸卷应紧密均匀,纸卷中间不应存在波纹。卷纸机分为轴式和圆筒式两种。轴式卷纸机一般已不使用。圆筒式卷纸机应用较普遍,它以辊筒的摩擦带动纸筒旋转,可以适应各种车速,纸卷紧密均匀,纸幅承受的拉力小,在运转中不易断头。

造纸机的传动造纸机传动应符合下列基本条件:

(1)全机速度应具有一定的调速范围(2~5倍),以适应产品或配比的变化。

(2)运行速度必需稳定在<±0.3%,以保证定量稳定,减少断头。

(3)各辊筒的速度应能相对地调整并保持稳定。

(4)在检修、清洗时有15~25米/分的爬行速度。

造纸机的传动可分为总轴传动和分部传动两种型式。总轴传动由直流电动机或变速交流电动机拖动总轴,经锥形轮或调速三角带轮或差动齿轮驱动各部分。分部传动是采用多台直流电动机直接驱动各部分,电动机由可控硅调速。

整饰和加工机械

为适应不同的需要,在造纸车间卷纸机后还设有下列各种机械。

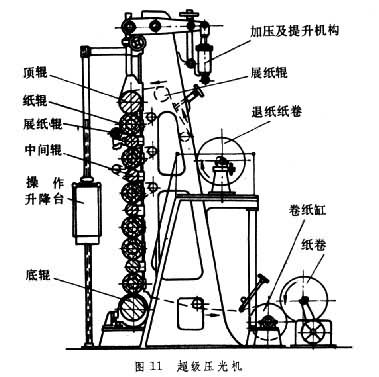

(1)超级压光机:它与压光机结构相似,但辊子较多,在辊子之间的压力较大。超级压光机分为一般书写纸及印刷纸用的和工业技术用纸用的两种。图11为书写纸和印刷纸用的超级压光机的结构。除两个纸辊相接触外,其余为纸辊与金属辊相间排列。底辊和顶辊直径较大。一般采取底辊为主动辊,与电动机、减速器相连,附有加压和提升机构。中间的金属辊的内部可通蒸汽或冷却水,并装有刮刀。

(2)复卷机:造纸机抄造的纸张,经过压光后边缘不整齐,为适应印刷或其他需要须经复卷机卷成合乎规格的卷筒纸。在结构上复卷机分为上面引纸和下面引纸两种型式。复卷机上装有上下两个纵刀辊,每个刀辊上有若干个“切刀”,圆盘状的上刀是用弹簧压在碗状下刀上。复卷速度可达1000~2000米/分,是造纸机械中运转最快的机器。

(3)切纸机:把卷筒纸切成平板纸的机械。切纸机有单刀和双刀两种型式。纸幅由托纸辊下方送入切纸机,先纵切,后横切。切纸机的车速为30~60米/分。

(4)涂布机:在纸面上涂布特殊的面层以改善印刷、防潮等性能的机械,按结构可分为气刀涂布机、混式涂布机和刮刀式涂布机等。