荧光增白剂具有耐氯漂剂、氧漂剂及耐强酸强碱性,在我国被归为印染助剂类被广泛应用于纺织、造纸、涂料、洗涤剂、印刷、油墨等领域。在其生产过程中会产生大量的废水,荧光增白剂废水含有大量的苯胺、DSD酸、三聚氰胺以及一些荧光增白剂成品等难生物降解物质。该废水是一类特殊的高浓度、难降解有机废水,废水COD为5000~6000mg•L-1,具有刺鼻性气味。废水中含有大量的苯及其衍生物,这些有机物带有氨基、硝基和磺酸基等取代基团,生物毒性强。废水中还含有大量的难生物降解物质,可生化性非常差。同时,该类废水中盐分含量高,能抑制常规生化处理方法中的微生物活性,从而增加了其处理难度。

根据荧光增白剂生产废水有机物浓度高、毒性大、盐分含量高、可生化性差的特点,可采用曝气铁炭微电解-水解酸化-好氧生物处理-臭氧氧化、催化铁内电解-混凝-生物膜法等多种组合工艺来处理荧光增白剂生产废水。

有效处理荧光增白剂生产废水,废水处理成本低,便于运行和管理,处理出水可直接排放。

以浙江省某荧光增白剂生产企业的生产废水为例,采用催化铁内电解-混凝-生物膜法处理该废水。公司主要产品为CPA(双苯乙烯型衍生物)、OB-1(二苯乙烯基双苯并噁唑型)、APC(二苯乙烯三嗪衍生物)。

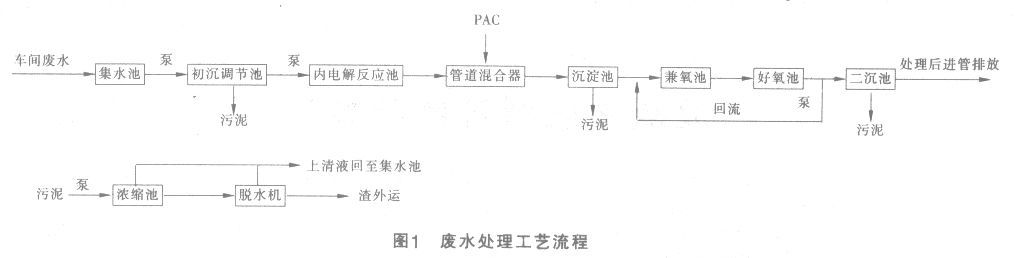

1、催化铁内电解-混凝-生物膜法处理工艺流程:

2、催化铁内电解

催化铁内电解池内铁屑、焦炭、催化剂按一定比例复配。混凝剂选用聚合氯化铝(PAC),每L溶液最佳投加量为100mg,控制pH值为6.5~7.5。兼氧池设计水力停留时间为24h,好氧池设计水力停留时间36h。

催化铁内电解处理后,废水CODCr质量浓度从5532mg•L-1降到3074mg•L-1,去除率为44.4%。催化铁内电解以铁屑、焦炭、催化剂为原料,利用铁、碳之间的电位差,在电解质溶液中组成腐蚀电池。反应中新生的Fe2+和[H]具有极高的活性,在催化剂的作用下,对某些有机物起到降解作用。硝基苯类化合物转化为相应的胺类;有机卤化物在新生的Fe2+和[H]的作用下催化脱卤,大大降低了生物毒性,提高了废水的可生化性。

3、混凝对废水的处理效果

混凝沉淀后,废水CODCr质量浓度从3074mg•L-1降到2341mg•L-1,去除率为23.8%。混凝沉淀主要去除废水中的悬浮物、苯胺等易被混凝去除的物质以及催化内电解过程中产生的絮状物。混凝剂选用PAC,最佳投加质量浓度为100mg•L-1。。

4、生物膜法对废水的处理效果

生化处理后,废水中CODCr质量浓度从2341mg•L-1降到425mg•L-1,去除率为81.8%。废水中NH3-N质量浓度从177mg•L-1降到18.4mg•L-1,去除率为89.6%。兼氧池具有水解酸化作用,既可把有机大分子降解成小分子,又对废水CODCr有一定的去除效果。同时,利用废水中的有机物作碳源进行异氧反硝化脱氮。好氧池去除大部分的CODCr,同时对废水中的NH3-N进行硝化。硝化反应是在有氧环境中,由自养型好氧细菌完成。自养菌均以无机碳作为碳源,以氧化反应所释放的能量作为能源进行合成、同化,故需控制废水的碱度>100mg•L-1。由于废水中Cl-质量浓度高达10000mg•L-1,严重抑制微生物的活性,在处理前需进行专门的驯化,并用生物膜法以减少耐盐菌的流失。

5、催化铁内电解 - 混凝 - 生物膜法 ( A/O ) 组合工艺处理了高生物毒性、高盐、高 NH 3 -N 、难生物降解的荧光增白剂生产废水。