[拼音]:α-xiting

[外文]:α-olefin

R-CH=CH2 指双键在分子链端部的单烯烃,其中R为烷基。若R为直链烷基,则称为直链 α-烯烃。虽然丙烯等低碳烯烃也属 α-烯烃范畴,但工业上习惯指碳原子数为6及6以上的 α-烯烃。

作为工业产品的 α-烯烃,碳数范围分布很宽(C6~C40)。有广泛用途的是碳数范围为C6~C18(或C20)的直链 α-烯烃。一般不将其分离成个别组分,而根据用途需要将其分离成各种馏分。如制增塑剂用的是C6~C10馏分,制洗涤剂用的是 C12~C14及C16~C18馏分。C6~C18 α-烯烃均为油状液体。

石油馏分的热加工和催化裂化的生成物中,都含有 α-烯烃。但生成物组成复杂、异构体多, 无法分离出 α-烯烃。第二次世界大战前, α烯烃曾由植物油加氢所得的伯醇经脱水制取。所得产品虽纯度高,但价格昂贵。战后,随着高碳烯烃需求的增长,石油炼厂的催化裂化气体中廉价的丙烯、丁烯用于生产C7、C9及C12支链烯烃,进而制造增塑剂及烷基苯磺酸盐洗涤剂。50年代末,发现支链烯烃制成的洗涤剂不能为水中微生物所降解,使用后泡沫聚集,下水道淤塞,河水水质恶化。由此促进直链烯烃生产技术的发展。60年代初,几种直链 α烯烃的生产方法应运而生,用这些 α烯烃制得的洗涤剂(见表面活性剂)生物降解性能好,而且具有其他许多新的用途。

α烯烃的生产方法主要有下列两种:

石蜡裂解

在裂解条件下,石蜡(见石油蜡)分子中任意位置的碳-碳键都可能发生断裂,生成不同链长的 α-烯烃。烯烃分子又会进一步反应产生不希望的二烯烃、芳烃等副产物。故裂解深度(单程转化率)的控制是提高 α-烯烃收率的关键,适宜的范围一般为20%~40%(质量)。

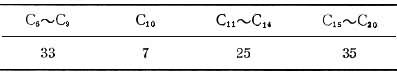

石蜡裂解是一般用脱油精制蜡(熔点50~60℃,C20~C30烷烃馏分)为原料。原料蜡预热后与蒸汽混合(水蒸气分压为0.07~0.2MPa),于550℃、0.2~0.4MPa下在管式裂解炉中进行反应,停留时间约7~15s。裂解产物经分离,C20以上重质烃返回裂解炉。C6~C20烯烃总收率达60%(质量),精馏分离后产品产率的典型分布(质量%):

石蜡裂解得到的 α烯烃是偶、奇碳数约各半的混合烯烃,产物分离耗能较高;产物中含内烯烃(双键不在分子链端的一类单烯烃)、支链烯烃、二烯烃、芳烃等多种杂质,产品质量较差;原料石蜡需脱油精制,且来源受到限制。因此,目前已不再发展。

乙烯齐聚

单体分子生成低聚合度化合物的均聚过程称为齐聚。生产 α烯烃的乙烯齐聚反应是在三乙基铝催化剂(见络合催化剂)作用下,乙烯发生受控链增长反应。主要有两步法和一步法,还有新开发的SHOP工艺。

两步法第一步是长链三烷基铝混合物的合成:在90~100℃和约1.0~2.0MPa下,三乙基铝与乙烯加成,生成一定链长的三烷基铝混合物:

式中n为R1、R2、R3各烷基中碳原子数总和的二分之一。第二步是三烷基铝与乙烯进行置换反应,生成 α烯烃与三乙基铝,反应温度200~300℃,压力约1~2MPa:

三乙基铝通过回收工序返回使用。由于三乙基铝与产物中1-十二烯的沸点相近,分离工艺复杂。

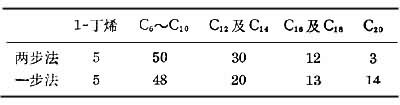

一步法此时乙烯齐聚反应是在200℃、15MPa下进行,仅需使用极少量催化剂(三乙基铝与乙烯摩尔比为10-4~10-2)。反应后催化剂用碱液水解破坏,以避免三乙基铝与 α-烯烃分离的麻烦。与两步法相比,一步法所得的烯烃混合物的碳原子数分布较宽。

两法中 α烯烃混合物都用精馏分离出所需碳数范围的烯烃馏分。其典型分布(质量%)为:

SHOP工艺

SHOP工艺

即Shell Higher Olefin Process工艺。是美国壳牌石油公司开发的另一种较特殊的乙烯齐聚方法,它采用镍络合物催化剂(见络合催化剂),生成碳数范围较宽(C4~C10)的 α烯烃。该工艺的特点:分离出C12~C18的 α烯烃馏分后,将过程中生成的C4~C10、C20~C40馏分异构化为相应的内烯烃,然后又通过歧化反应,将后者全部转化为C12~C18偶、奇碳数皆有的内烯烃。所以,SHOP法制得的C12~C18烯烃,收率很高,是 α-烯烃与内烯烃混合馏分,它们都是制洗涤剂的原料。

乙烯齐聚法所得全是偶碳数的 α-烯烃,产品纯度高,而且生产不同碳数馏分的灵活性大,已在 α烯烃生产方法中占据主导地位。

用途

α烯烃的用途取决于它的链长。直链C6~C10 α-烯烃通过羰基合成、加氢转化为C7~C11直链伯醇,由后者与邻苯二甲酸酐酯化制取重要的增塑剂。与支链醇相比,直链伯醇合成的增塑剂挥发性低、耐低温性能佳。同样,C12~C16 α-烯烃可转化为制洗涤剂用的C13~C17直链伯醇;C16~C18 α烯烃与三氧化硫反应生成烯烃磺酸盐,经氢氧化钠皂化得烯烃磺酸钠。烯烃磺酸盐比烷基磺酸盐在水中溶解度大,是一种生物降解性能和洗涤性能优异的阴离子表面活性剂。

直链 α-烯烃与溴化氢反应,再经氨化氧化制得的烷基胺氧化物,是一种对皮肤作用柔和、泡沫稳定性好的特种非离子表面活性剂。

直链 α烯烃用作合成润滑油是发展迅速的应用领域。如1-癸烯三聚物的加氢产物是高级车用润滑油的组分;1-己烯和1-辛烯通过羰基合成制得庚酸和壬酸,然后与季戊四醇合成的聚多元醇酯广泛用于航空润滑油的配制。1-己烯和1-辛烯(也包括1-丁烯)还是生产乙烯共聚物的单体,显著改善聚乙烯的柔性、耐裂性,提高受载的能力。此外,尚有制乳化剂、皮革处理剂、润滑油添加剂、防锈剂、织物整理剂、纸张用化学品等用途。