陕西天宏硅材料有限责任公司(STSIC)是生产电子级多晶硅、半导体级单晶硅、太阳能电池片、光伏组件等产品的企业,氢氟酸是其生产过程中必不可少的化工原料,主要用于硅芯、成品多晶硅和电池片的腐蚀清洗等。在生产过程中氟离子基本不会消耗,最终全部以生产废水的形式集中排放到公司的污水站进行处理。氟离子对人体健康的危害极大,长期吸收过量的无机氟化物,会引起氟斑牙、骨膜增生、骨节硬化、骨质疏松、骨骼变形发脆等氟骨病,还会造成心血管功能衰竭,以及对特定器官如脑、肾的损害等。因此妥善处理生产排放的含氟酸性废水对于企业的可持续发展和对周围环境保护的意义重大。

1 废水处理工艺

1.1 含氟废水工业处理原理

目前,国内外处理含氟废水的方法有多种,常用的方法为吸附法和沉淀法,除此之外还有冷冻法、离子交换法、离子交换树脂除氟法、液膜法、反渗透法、超滤法、活性炭法、电渗析法、电凝聚法、共蒸馏法等。比较有效和经济、适用于工业生产中的方法是石灰化学沉淀法,即直接投加石灰乳使其与含氟物质发生化学反应生成难溶的固体CaF2然后进行固液分离。其工艺原理为:Ca2++2F-寅CaF2↓。

在实际的工业运用中,只进行化学沉淀反应除氟效果往往不佳,当水中加入混凝剂时除氟效率可以显著提高,除氟率可达95.0%。因为混凝剂中的金属离子水解生成细微的胶粒与絮绒体,可以吸附氟离子产生共沉淀除氟。

对于低温低浊水,只用混凝剂时形成的絮粒往往细小松散,不易沉淀,投入絮凝剂,可以改善絮凝体结构,促使细小而松散的絮粒变得粗大而密实,作用机理是高分子物质的吸附架桥作用。

1.2 原工艺流程及其缺陷

STSIC在2009年进行一期建设时,对污水站含氟废水处理工段的主要工艺流程设计见图 1。

图 1 原含氟废水处理工段工艺流程

含氟酸性废水排入生产废水调节池后与其他废水混合后,其pH一般在1~4,F-质量浓度约为50~200 mg/L。在混凝沉淀池1投加石灰反应生成CaF2沉淀后,在混凝沉淀池2分别投加混凝剂PAC和絮凝剂PAM进行进一步反应去除生成的沉淀物。混凝沉淀池2的出水通过盐酸调节pH至中性,以确保后续处理的正常运行。

但在实际运行过程中,发现以上工艺存在一定缺陷,无法保证出水的氟离子浓度百分之百达标:

(1)由于全厂生产废水来源较复杂,导致生产废水调节池中的氟离子浓度波动较大。虽然氟离子浓度平均值并不高,但日变化量相当大,甚至可突然增大数倍,这就导致各类药剂投加量较难控制,从而出水的氟离子偶有超标。

(2)用Ca(OH)2除氟时,钙盐沉淀反应的pH是一个重要参数。在酸性环境下,几乎不产生氟化钙沉淀。通过调节Ca(OH)2的加药量,使混凝沉淀池中水的pH逐渐增大,混凝沉淀池内会产生大量的白色悬浮物,在pH为9~10时,混凝沉淀池1内的F-浓度急速降低,但再增加Ca(OH)2的加药量,甚至是pH达到12时,去除效果不再明显提高。这是由于生成的CaF2沉淀包裹在Ca(OH)2颗粒表面,使之不能被充分利用,导致投药量大而除氟效果不佳。而且氟化钙在18 ℃时由于在水中的溶解度为16.3 mg/L,当氟离子的残留质量浓度为10~20 mg/L时形成沉淀物的速度会减慢,当水中含有一定数量的盐类,如氯化钠、硫酸钠、氯化铵时,还会增大氟化钙的溶解度。因此用石灰处理后的废水中氟质量浓度一般不会低于20~30 mg/L。

(3)混凝沉淀池2出水的pH由投加的盐酸量决定,而盐酸为强酸,微调pH难以控制,如果原水水质波动较大,会导致投加量不够或过大,影响pH的出水指标。

以上问题通过在原有的系统内进行局部改造很难彻底解决,而随着《黄河流域(陕西段)污水综合排放标准》(DB 61/224—2011)的颁布实施,地方政府对厂区外排水中氟离子质量浓度有了更严格的要求(低于8 mg/L),这就要求该公司寻求新的方案保证含氟废水处理系统的稳定性。

2 工艺改造

2.1 新工艺流程及其特点

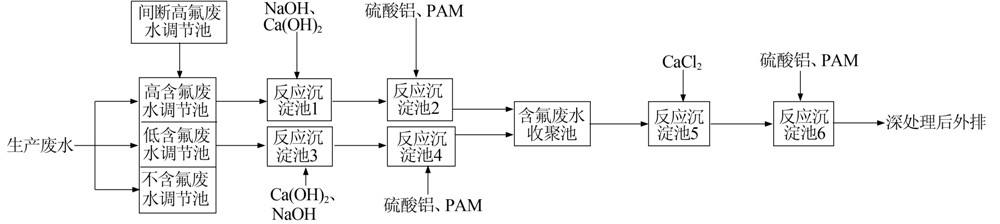

针对原处理流程存在的问题,该公司在2011年进行二期建设时,对污水站含氟处理工段进行了重新设计,主要工艺流程见图 2。

图 2 改造后的含氟废水处理工段工艺流程

该工艺流程的主要特点为:

(1)对不同来源的生产废水按照氟离子浓度分为高含氟、低含氟、不含氟、间断高氟4类,并通过不同的调节池进行收集,其中排入高氟调节池的废水中氟离子质量浓度为200~3 000 mg/L,低氟废水中氟离子质量浓度<200 mg/L,间断高氟调节池主要收集质量浓度高达3 000~7 000 mg/L但是间歇排放的含氟废酸,然后通过流量为0.3 m3/h的泵均匀输送至高氟调节池,以保证整个处理过程中的水质稳定。

(2)当水中含有氯化钙、硫酸钙等可溶性的钙盐时,由于同离子效应而降低氟化钙的溶解度,更易产生氟化钙沉淀。本工程的除氟工艺采取两段式处理法,即分别先用石灰进行沉淀,使氟质量浓度降低到50 mg/L以下,继而用氯化钙处理使氟质量浓度降到8 mg/L以下。

(3)在调节池内的废水酸性较强时(pH<1),改为先用溶解度大的NaOH粗调pH至4~5,再用Ca(OH)2调节pH至9~10,可以明显发现碱的消耗量减小,且池底污泥的产生量也大大减小,从而降低了生产成本。

(4)用硫酸铝代替PAC作为混凝剂。因硫酸铝水解后呈酸性,10%的硫酸铝溶液的pH为2~3,正好可以中和加氢氧化钙后pH为9~10左右的废水。且硫酸铝溶液为弱酸性,加药量较易控制,不会造成pH波动过大。可以看出,投加硫酸铝可代替PAC和盐酸,同时起到絮凝和中和的作用,简化了加药系统。。

2.2 改造效果

系统稳定运行后,随机取5个原水样进行氟离子浓度检测,随后根据反应时间在下游含氟废水收集池和出水处取相应处理后的水样进行氟离子浓度检测,对比各阶段的去除效果,结果如表 1所示。

表 1 氟离子浓度检测结果

影响氟-钙化学反应效果的因素很多,如反应过程中的pH、水温、其他污染物的干扰、混凝药剂的有效性等等,导致用石灰化学沉淀法很难一次将废水中的氟离子质量浓度直接降低至8 mg/L以下。在传统的石灰-铝盐反应工艺后增加了一个氯化钙-铝盐反应工段,可将较低浓度的氟离子进一步去除,如表 1所示。整个系统的氟离子去除率高于90%,对各工段药剂投加量的控制也较简单,适用于工业生产中大量含氟废水的处理。

3 结论

对多晶硅厂产生的高浓度含氟酸性废水,采用二级化学混凝法处理,通过投加石灰、氯化钙、硫酸铝、PAM等可使出水氟离子浓度达到相关排放标准,从而高效、低成本地去除废水中F-污染。