[拼音]:gongcheng suliao

[外文]:engineering plastics

作为机械工程材料所使用的塑料。塑料是以合成树脂为主要成分的高分子材料。它能在热和力的作用下模塑成各种制品。塑料中常加有固化剂、增塑剂、稳定剂、抗氧剂、 阻燃剂、填充料、 增强料等。塑料有热塑性和热固性两大类。20世纪80年代初,世界塑料总产量约6000万吨,平均年增长率7~9%。塑料具有多功能和少无切削加工的特点,合成塑料的能耗比冶金所需能耗低得多,如以塑料作为1,则钢为4.5,铝为24。

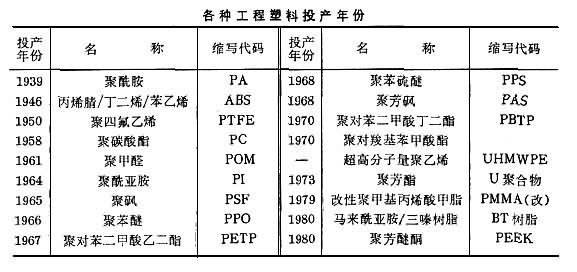

简史1907年酚醛塑料(PF)问世,开始用于生活用品,后用作电器绝缘零件和机械零件。此后出现了聚氯乙烯 (PVC)、聚乙烯(PE)、聚苯乙烯(PS)和聚丙烯(PP)等。这些塑料发展快、成本低、用途广、产量大,称为通用塑料,大量用于建筑、包装、农业、家具、家用电器等方面。1939年聚酰胺即尼龙(PA)出现,由于其良好的机械性能和热性能,开始用作轴承、齿轮等重要机械零件,并被称为工程塑料。后来又相继有丙烯腈-丁二烯-苯乙烯(ABS)三元共聚体、聚碳酸酯(PC)和聚甲醛(POM)问世,连同聚酰胺,共称为四大工程塑料。随后,各种耐温等级较高的工程塑料陆续商品化(见表)。事实上不少通用塑料经填充、增强、共混、共聚、接枝、交联等改性后,也大量地应用于机械工程。酚醛(PF)、环氧(EP)、不饱和聚酯(UP)、聚氨酯(PUR)、聚邻苯二甲酸二丙烯酯(DAP)、有机硅等热固性塑料,亦被作为工程塑料使用(用长纤维增强的热固性塑料则是重要的复合材料)。

性能和用途

性能和用途

工程塑料除成型工艺简便、生产效率高之外,还具有质量轻、 减摩、耐磨、耐蚀、 电绝缘、透明、消振和消音等特点。通过特殊改性,还可有光敏、导磁、导电等功能。它们已获得广泛的应用。

(1)一般结构件:可作壳体、框架、手轮等。例如用低发泡PC制造的汽车罩壳,每件重24千克,可一次注射成型。

(2)传动结构件:可作齿轮、蜗轮、联轴器等。例如200千克的齿轮坯可用铸型尼龙(MC尼龙)一次浇铸成型。

(3)减摩、自润滑件:可作轴承、导轨、活塞环等,如塑料-多孔青铜-钢背三层复合自润滑轴承,估计世界年消耗量达1.5亿个,可在无油润滑、边界润滑和水润滑条件下工作;聚四氟乙烯纤维织物钢背轴承的承载能力高达400兆帕;以固体润滑剂填充、以石棉织物增强的 PF、DAP等塑料用作水泵轴承、轧钢机轴承、船尾轴承,可大量取代滚动轴承等;以青铜等填充的聚四氟乙烯机床导轨,既耐磨又可消除粘-滑现象 (爬行)。用改性的聚四氟乙烯、聚甲醛、聚酰亚胺等作为压缩机活塞环,可实行无油润滑。

(4)耐蚀件:可制作化工容器和泵、管、阀等,如整体式聚苯硫醚离心泵,利用磁力马达,使之与介质隔离,具有突出的耐腐蚀、耐热性能。聚氯乙烯、聚丙烯、聚四氟乙烯管道外缠玻璃钢所制成的复合管道,既耐压又耐蚀,可节约大量不锈钢。

(5)电绝缘件:可作线圈骨架、印刷线路板等。如大型电子计算机多层印刷线路板大量采用了耐高温塑料聚酰亚胺。

(6)高强度、高模量结构件:可用以制作高速风机叶片、螺旋桨推进器叶轮等。如小型船舶螺旋桨推进器采用玻璃纤维增强尼龙 610塑料注射成型,每只重略大于50千克,既耐腐蚀又耐气蚀。

工程塑料在汽车上的应用量最大。据70年代末资料,每辆汽车有 800~1000个零件采用塑料,主要为内饰件、外壳件和功能件,共重50~80千克,如仪表板、正时齿轮、保险杠、油箱、蓄电池、各种底盘衬套和罩壳车门等,可降低汽车自重和油耗。

展望塑料工业的发展将着眼于节约能量,提高生产率, 防止公害,开拓新的应用领域。 反应注射成型(RIM)和反应增强注射成型 (RRIM)可使聚合和成型一步化,已成为节能高效的新工艺。互透网络聚合物(IPN)具有弹性模量高、抗蠕变的特点。又如液晶聚合物 (LCP)(或称自增强塑料),其中对羧基苯甲酸与PETP的共聚物可随着熔体中液晶的形成而粘度急剧下降,成型后冷却又有突出的刚性和韧性,其冲击强度可达玻璃纤维增强尼龙的10倍,弹性模量(见拉伸试验)为其2倍。

老品种的改性是重要的发展方向。用氯化聚乙烯(C)代替ABS中的丁二烯(B)制得的ACS较ABS具有较好的耐湿性。用 PC与PPS共混,可提高PC的耐燃性和耐水性。用PTFE填充的聚甲醛、聚酰亚胺具有突出的自润滑性。用玻璃纤维增强的PC有较高的弹性模量,并可显著改善PC的耐应力开裂性。

聚丙烯、聚对苯二甲酸乙二酯和芳香聚酰胺等有机纤维作为塑料的增强材料,其模量和成本介于玻纤和碳纤之间,与塑料又有良好的结合力。