目前,聚甲醛(POM)在汽车、日用消费品、机械工业等领域获得了广泛应用,并迅速发展成为五大工程塑料之一。而且随着一些新型产业的发展,我国对聚甲醛的需求也在急剧攀升,同时我国甲醇产能过剩,发展聚甲醛项目也是解决这一现状的途径之一。因此,近些年国内陆续建设投产了许多聚甲醛企业,但其排放的废水不能满足日益严格的排放标准要求,不仅对生态环境造成严重的危害,而且浪费了大量水资源,对其实施深度处理已是大势所趋。

聚甲醛按分子链结构的不同,分为均聚甲醛〔CH3CO-(CH2O)n-COCH3〕和共聚甲醛〔-(CH2O)n-(CH2O-CH2-CH2)m-〕,属于难降解有机物。聚甲醛生产过程产生的废水中主要含有此类聚合有机物和一些未完全反应的甲醇与甲醛。对该类废水的处理国内企业多采用“传统生化+物化”的处理工艺,处理出水CODCr一般为98~150mg/L;而臭氧直接氧化法又存在着氧化效率不高、臭氧利用率低等缺点。对此,笔者采用一种增效催化臭氧化技术对某聚甲醛企业的生化出水进行了处理,取得了很好的处理效果。

1 反应机理及助剂选择

1.1 臭氧反应及增效机理简介

臭氧溶解到水中后可以和难生物降解的有机物反应,其反应主要有2 个途径,一是臭氧直接氧化;二是通过形成羟基自由基间接氧化。2 种反应方式受不同的反应动力学控制。在间接氧化过程中,存在一系列链反应,有些物质可作为引发剂促进反应,而有些物质可作为抑制剂终止反应。本研究所采用的增效催化臭氧化技术就是利用投加合适的助剂增强链反应,降低羟基自由基抑制剂的限制作用,提高臭氧的利用率和反应速率,从而有效地去除水中难降解有机物。

1.2 助剂的选择

常用的助剂可以是盐酸、硫酸、氢氧化钠、双氧水、金属盐的1 种或几种。本研究采用的助剂为氢氧化钠,通过适当提高pH,可增加水中OH-的浓度,促进羟基自由基的形成,从而提高反应速率。

2 试验部分

2.1 试验用水及处理要求

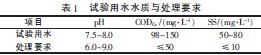

试验用水为国内某聚甲醛厂的生化出水,其水质如表1 所示。

2.2 分析方法

依据国家环保总局《水和废水监测分析方法》,CODCr的测定采用重铬酸钾法,pH 的测定采用玻璃电极法,SS 的测定采用重量法。

2.3 试验装置及工艺流程简介

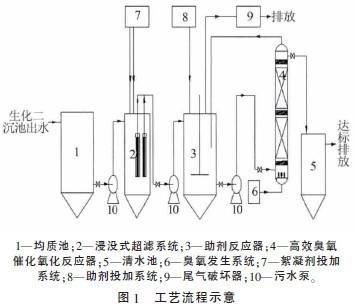

本试验装置处理能力为20 L/h,设置了均质池、浸没式超滤系统、助剂反应器、臭氧催化氧化反应器和清水池,主体部件为不锈钢316L。其中,均质池尺寸为D 500 mm×1 000 mm;浸没式超滤系统选用2支膜材质为PVDF、膜通量为0~15 L/(m2·h)、有效面积为1 m2、过滤孔径为0.2 μm 的帘式膜,浸没式超滤主体反应器尺寸为400 mm×400 mm×400 mm;助剂反应器尺寸为D 300 mm×500 mm(带搅拌);臭氧催化氧化反应器尺寸为D 200 mm×1 500 mm;清水池尺寸为400 mm×400 mm×400 mm。臭氧发生器发生量为0~20 g/h(配套尾气破坏器)。絮凝剂和助剂投加系统包括加药桶和计量泵。

生化二沉池出水首先进入均质池,调节后经提升泵进入浸没式超滤系统。经过浸没式超滤系统的预处理后,废水进入助剂反应器,与助剂充分混合后,经提升泵送至臭氧催化氧化反应器底部。臭氧催化氧化反应器采用同向流连续微压运行方式,即废水与臭氧均由反应器底部进入溶解反应区,待废水中臭氧接近饱和状态后,进入反应器上部的催化氧化反应区,在助剂与催化剂的协同作用下,迅速臭氧化废水中难降解有机物。臭氧催化氧化反应器出水进入清水池后达标排放。工艺流程如图1 所示。

3 试验结果与分析

3.1 预处理结果

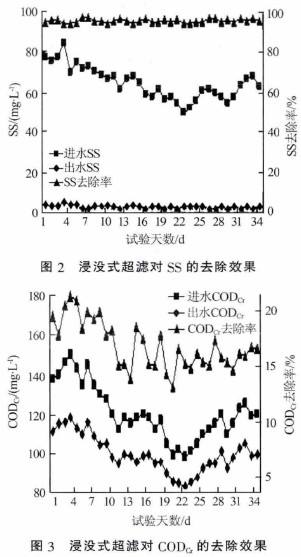

在浸没式超滤系统中同时投加25mg/L 质量分数为20%的聚合氯化铝(PAC)和5mg/L 质量分数为0.1%的聚丙烯酰胺(PAM)对原水进行预处理,结果如图2、图3 所示。

由图2 和图3 可以看出,浸没式超滤系统对SS和CODCr的去除率分别达到94%和13%以上,处理效果明显。废水中含有较多的悬浮态和胶体态物质,依靠PAC 与PAM 的絮凝作用和超滤膜的截留作用,不仅能有效地去除废水中的SS 和CODCr,而且避免了悬浮物污堵臭氧催化氧化反应器的可能。

3.2 增效催化臭氧化结果

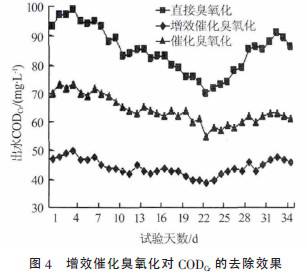

经过浸没式超滤系统的预处理后,废水CODCr为83~118mg/L,SS 为2~5mg/L。在臭氧投加量为40mg/L、反应时间为45 min 和反应器压力为0.05 MPa的条件下,分别采用直接臭氧化、催化臭氧化和增效催化臭氧化对预处理后废水进行处理,结果如图4所示。其他反应条件:投加氢氧化钠作为助剂,调节废水pH 为9,催化剂选用负载有铜、铁、镍和锰的改性γ-A12O3,催化剂装填量为0.03 m3。

从图4 可以看出,在相同的试验条件下,3 种方式对废水中的CODCr均有一定的去除效果。3 种处理方式对废水的处理效果大小依次为增效催化臭氧化>催化臭氧化>直接臭氧化,而且原水CODCr越低,这种现象越明显。这主要是因为在助剂和催化剂的协同增效作用下,可促进羟基自由基的形成,提高反应速率和臭氧的利用率,使废水中的难降解有机物被迅速臭氧化。由图4 还可以看出,增效催化臭氧化出水CODCr﹤50mg/L,达到了《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级标准A 标准的要求。。

4 结论

(1)浸没式超滤膜有较好的抗污染能力,同时投加絮凝剂和助凝剂,能增强其去除悬浮态和胶体态污染物的能力,而且避免了悬浮物污堵臭氧催化氧化反应器的可能,起到了很好的预处理作用。

(2)臭氧氧化技术因其氧化能力强、无二次污染等特点已在废水深度处理领域获得较大范围的应用。单一的直接臭氧化技术,反应无选择性,臭氧的利用率较低;利用催化剂可大大提高臭氧利用率,但随着CODCr的降低,反应速率有所下降。增效催化臭氧化技术通过助剂的协同增效作用,不仅提高了臭氧的利用率,同时提高了反应速率,可使废水中的难降解有机物被迅速臭氧化,CODCr去除率显著提高。

(3)由臭氧发生原理可知,电耗是决定运行成本的关键因素。试验结果表明,在相同的试验条件下,不同处理方式对废水中难降解有机物的去除效率大小依次为增效催化臭氧化>催化臭氧化>直接臭氧化。换句话说,要达到相同的处理效果,增效催化臭氧化技术所消耗的臭氧量最少,这就直接减少了发生臭氧的电耗,降低了运行成本。因此,增效催化臭氧化技术有很广泛的应用前景。

(4)根据不同的水质条件,助剂可为酸、碱、双氧水、金属盐中的1 种或几种。今后可探讨将像紫外线、超声波等更多的技术和臭氧联用,以进一步完善该技术,降低处理成本,达到提高臭氧利用率和反应速率的目的。