石油天然气钻井过程中产生的钻井废水受钻井液处理剂、生产工艺等因素的影响,具有污染物浓度高、组分复杂、色度高、悬浮物含量高、稳定性高、可生化性差和点多面广的特点。目前,对钻井废水的处理主要采用物理法、化学法和生物法,但这些方法均存在处理效果有限、成本高等缺点,不能达到较为满意的处理效果。因此,开发高效、环境友好的钻井废水处理技术已成为国内外十分关注的前沿课题。

多相催化臭氧化又称为非均相催化臭氧化,是近年来发展起来的一种具有较强竞争力的新型高级氧化技术。其特征是利用固体催化剂如金属氧化物(MnO2、TiO2、Al2O3等)、负载于载体上的金属或金属氧化物(Cu/Al2O3、Fe2O3/Al2O3、Ru/CeO2、V-O/硅胶和TiO2 /Al2O3等)及多元金属掺杂改性催化剂等在常温常压下加速液相或气相的氧化反应来提高臭氧分解能力,生成一系列高活性、强氧化性的中间物种如 ·OH或易被臭氧分解的络合物,从而增强臭氧对有机物的氧化能力。与均相催化臭氧化相比,多相催化臭氧化具有反应条件温和、无选择性、矿化作用强、处理效果好、成本低、能耗少、操作简便、适用范围广和无二次污染等优点。

近年来,针对多相催化臭氧化净化水中难降解有机污染物方面的研究取得了显著进展,其关键是获得高效、廉价、无害的催化剂。本研究以具有比表面积大、力学强度高、与活性物质附着力强、不易脱落的多孔结构Al2O3为载体,采用改进的溶胶-凝胶法对纳米TiO2进行负载,制备了TiO2/Al2O3多相催化剂,并以制得的TiO2/Al2O3催化臭氧氧化经混凝处理后的钻井废水,考察了催化剂投加量、臭氧浓度、pH和反应时间等对该体系处理效果的影响,得到了O3/TiO2/Al2O3体系的最佳工艺参数,以期为今后实现该技术处理钻井废水的工业化提供一定依据。

1 材料与方法

1.1 试验材料

试剂:十二烷基胺,CP,上海三爱思试剂有限公司;钛酸丁酯、无水乙醇、冰醋酸、碘化钾、氢氧化钠、浓硫酸(质量分数为98%),均为分析纯,成都科龙化工试剂厂;Al2O3 ,实验室自制。

试验用水为川中某油井经混凝预处理后的钻井废水,其水质:COD 890 mg/L,油类4.5 mg/L,挥发酚0.38 mg/L,SS 130 mg/L,pH 8.5。制取臭氧的原料为纯氧(纯度99.99%,成都新炬化工有限公司),由CFJ-5型臭氧发生器(成都斯塔瑞测控工程有限公司)产生,气相中的臭氧浓度采用碘量法测定。

试验所用玻璃仪器均用浓硫酸-重铬酸钾洗液浸泡,然后依次用自来水和蒸馏水清洗数次。

1.2 多相催化剂的制备

采用改进的溶胶-凝胶法在优化条件下制备多相催化剂。先将10 mL钛酸丁酯溶解于加有10 mL模板剂十二烷基胺的100 mL无水乙醇中,边搅拌边添加6 mL抑制剂冰醋酸,使之与钛酸丁酯形成螯合物,从而控制钛酸丁酯均匀水解,减小水解产物的团聚,得到颗粒细小且均匀的胶体溶液。在溶胶中加入4 mL去离子水,使胶体粒子形成一种开放的骨架结构;同时缓慢加入10 g Al2O3,溶胶逐渐失去流动性,形成凝胶。于100 ℃下将凝胶恒温干燥24 h,以去除凝胶中的水分、有机基团和有机溶剂。将制得的晶体放入马弗炉中程序升温至550 ℃,恒温4 h,制得负载型TiO2/Al2O3多相催化剂。

1.3 试验方法

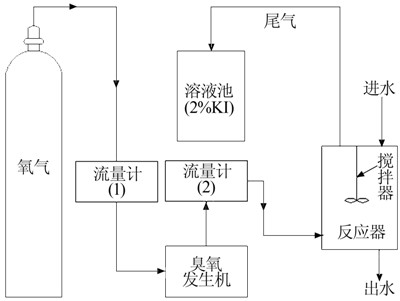

试验装置如图 1所示。臭氧化试验过程在直径为50 mm、高为600 mm、有效容积为500 mL的有机玻璃反应器中进行。试验前先用自来水冲洗反应器,再用蒸馏水清洗数次以去除反应器中可能消耗臭氧的干扰组分。进行臭氧化试验时,将已调整好pH的500 mL钻井废水和适量的TiO2/Al2O3多相催化剂混匀后一次性转入反应器中,连续投加臭氧,臭氧经过微孔曝气头进入反应器。臭氧和水溶液在反应器中混合(为使臭氧能与水溶液充分地接触,试验中采用上海标本模型厂生产的增力电动搅拌机进行搅拌),从而发生气、液两相反应。氧化时间为25 min,氧气流量为7.5 L/min,臭氧投加量约为80 mg/L,臭氧尾气由质量分数为2%的KI溶液进行吸收。TiO2/Al2O3多相催化剂通过过滤、烘干、焙烧后重复利用。控制好臭氧浓度和搅拌机搅拌速度,定时(5 min)取样进行分析。溶液pH用pHS-3C精密pH计(上海雷磁仪器厂)进行测定,COD采用重铬酸钾法(GB11914— 1989)进行测定。

图 1 多相催化臭氧化试验装置示意

2 结果与讨论

2.1 不同工艺对钻井废水COD的降解效果比较

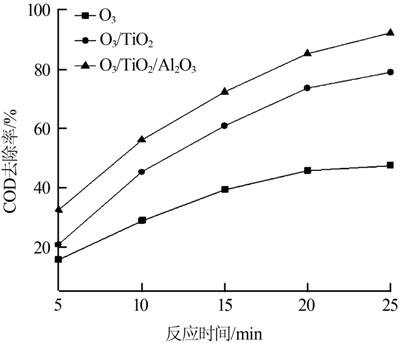

在pH为 9.4,温度为20 ℃,臭氧质量浓度为80 mg/L,反应时间为25 min的条件下,考察了O3、O3/TiO2和O3/TiO2/Al2O3(其中,TiO2和TiO2/Al2O3投加量均为3.75 g/L)3种工艺对钻井废水COD的降解效果,结果如图 2所示。

图 2 不同工艺对钻井废水COD的降解效果比较

由图 2可以看出,反应25 min 时,O3/TiO2/Al2O3对废水COD的去除率高达92.35%,相比单独臭氧、O3/TiO2,分别提高了34.92%和13.36%。这说明 TiO2/Al2O3多相催化剂与臭氧化有明显的协同作用,提高了臭氧的利用率和水中·OH的生成量,促进了废水中有机污染物的降解。在所比较的3种工艺中,O3/TiO2/Al2O3对钻井废水COD的降解效果最好。

2.2 催化剂投加量的影响

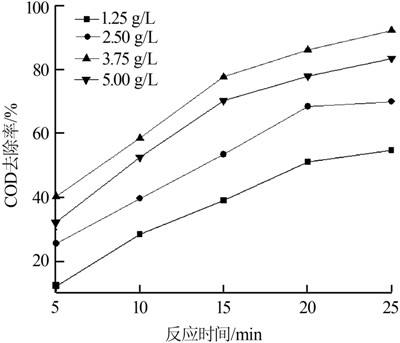

催化剂的投量既影响处理效果,又影响处理费用,在实际工程中应使催化剂用量尽量地少。在pH 为9.4,温度为20 ℃,臭氧质量浓度为80 mg/L,反应时间为25 min的条件下,考察了TiO2/Al2O3催化剂投加量对COD去除率的影响,结果如图 3所示。

图 3 催化剂投加量对COD去除率的影响

由图 3可知,反应25 min时,随着催化剂投加量从1.25 mg/L增至3.75 mg/L,COD去除率逐渐增大,分别为54.95%、70.09%、92.35%。这是因为随着催化剂投加量的增加,体系中催化活性位点增多,改变了臭氧在水中的存在状态,促使臭氧分解,进而提高了体系中·OH的生成量,促进了废水中有机污染物的降解。但当催化剂投加量从3.75 mg/L增至5.00 mg/L时,COD去除率仅为83.54%,COD去除率出现下降。其原因可能是催化剂投加量增加促进了大量 ·OH的产生,但过多的·OH会导致其相互之间产生淬灭效应,进而大大减少了·OH与有机污染物的反应几率,使COD去除率下降。综合考虑处理成本与降解效果,选择3.75 mg/L为最佳催化剂投加量。

2.3 臭氧浓度的影响

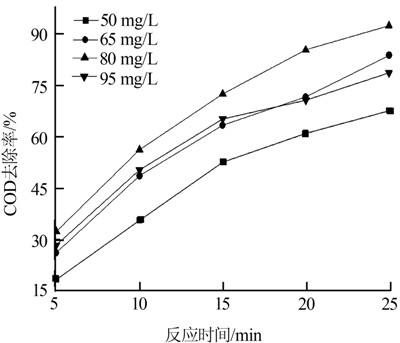

在pH 为9.4,温度为20 ℃,TiO2/Al2O3投加量为3.75 g/L,反应时间为25 min的条件下,考察了臭氧浓度对COD去除率的影响,结果如图 4所示。

图 4 臭氧浓度对COD去除率的影响

由图 4可知,随着臭氧浓度的增加,COD去除率增大,当臭氧质量浓度为80 mg/L时,COD去除率最大,达92.35%,继续增加臭氧浓度,COD去除率反而呈下降趋势。这是因为随着臭氧浓度的增大,作为电子受体的臭氧可降低催化剂表面空穴与电子复合的几率,提高了·OH的生成量;当臭氧浓度增加到一定程度后继续增加臭氧浓度,臭氧将与·OH反应,对·OH有一定的淬灭作用,使COD去除率反而降低。选择80 mg/L为最佳臭氧浓度。

2.4 溶液pH的影响

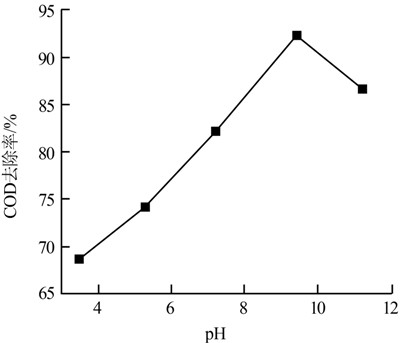

有研究表明,对整个多相催化臭氧化分解过程影响最大的是溶液的pH,因为氧化过程中最关键的2步——臭氧在溶液中的有效分解和催化剂的表面反应,都取决于溶液的pH。在温度为20 ℃,TiO2/Al2O3投加量为3.75 g/L,臭氧质量浓度为80 mg/L,反应时间为25 min的条件下,考察了溶液pH对COD去除率的影响,结果如图 5所示。

图 5 pH对COD去除率的影响

由图 5可知,随着pH的升高,COD去除率增大,当pH为9.4时,COD去除率达到最大,为92.35%;继续升高溶液pH,COD去除率呈下降趋势。这是因为pH的升高有助于产生更多的·OH,从而起到促进体系催化氧化反应的效果,另外,pH的适当降低也有利于O3捕获催化剂表面的电子产生 ·OH和·O2-,但pH过高或过低均不利于体系·OH的产生。通过综合考虑,选择9.4为溶液最佳pH。。

2.5 反应时间的影响

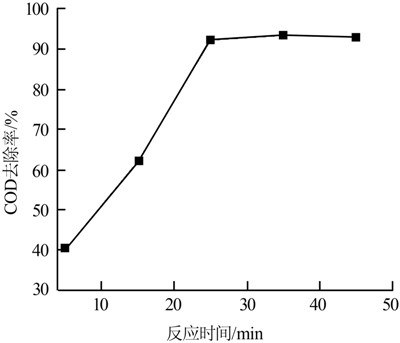

在pH为 9.4,温度为20 ℃,TiO2/Al2O3投加量为3.75 g/L,臭氧质量浓度为80 mg/L的条件下,考察了反应时间对COD去除率的影响,结果如图 6所示。

图 6 反应时间对COD去除率的影响

由图 6可知,随着体系反应时间的延长,COD去除率快速升高,当反应时间为25 min时,COD去除率可达到92.35%,继续延长反应时间,COD去除率的变化趋于平缓。综合考虑处理成本和降解效果,选择25 min为最佳反应时间。

3 结论

以制得的TiO2/Al2O3催化臭氧氧化经混凝处理后的钻井废水,在TiO2/Al2O3投加量为3.75 g/L,臭氧质量浓度为80 mg/L,pH为9.4,反应时间为25 min的最佳工艺条件下,COD去除率高达92.35%,废水COD可从890 mg/L降至约68 mg/L,达到了《污水综合排放标准》(GB 8978—1996)的一级排放标准。 O3 /TiO2/Al2O3体系对钻井废水具有很好的处理效果。