台州某塑胶有限公司是一家专业从事聚乙烯醇缩丁醛(PVB)生产的企业,拥有5 条国内先进的PVB 专用生产线,年生产能力达10 000 t。该公司原有1 套800 t/d 的废水处理设施,采用UASB-接触氧化工艺,但由于废水成分复杂、生物毒性较大,导致生化极易受冲击,厌氧去除率低,接触氧化挂膜量少,终端出水水质波动大,出水带泥严重,超标率高,该废水处理设施建成近2 a都无法稳定运行,严重影响了公司的生存和发展。2012年10 月在保留UASB-接触氧化工艺的基础上对废水处理站进行了改造升级。

1 PVB 生产废水水质特征

PVB 生产废水主要是正丁醛和聚乙烯醇(PVA)在盐酸催化作用下缩合反应,经离心水洗产生。废水成分较复杂,主要含有正丁醛、缩合反应过程中的副产物等小分子有机物,PVA、PVB 等大分子有机物,盐酸等无机物。废水酸度高,CODCr浓度较高,丁醛含量较高,经检测丁醛对CODCr的贡献率占60%~ 80%,丁醛的质量浓度超过100 mg/ L 即对微生物产生抑制作用,生物毒性较大,废水不经过预处理直接生化不可行。

2 预处理工艺选择

含丁醛废水预处理一般采用萃取法、离子交换法,以及光催化氧化、铁碳微电解、芬顿氧化等高级氧化组合工艺。吕后鲁等以辛醇精馏残液等作为萃取剂,采用酸化-萃取法处理丁辛醇装置产生的丁醛缩合废水,CODCr的去除率可达83%~94%;马倩用离子交换树脂处理PVB 生产废水,CODCr的去除率在80%以上;叶庆国等采用光催化氧化法降解丁醛废水,催化剂用量为5 g/L 时CODCr去除率可达85%~92%;刘继泉等处理辛烯醛装置产生的正丁醛缩合废水,采用酸化-萃取-铁碳曝气-催化氧化-中和絮凝处理工艺,出水CODCr的质量浓度可降为170 mg/L;涂翔用吹脱-铁碳微电解-芬顿氧化处理PVB 生产废水,在一定条件下吹脱的CODCr去除率为70.1%,铁碳微电解-芬顿氧化的CODCr去除率为78%,具有较好的效果。

针对本项目PVB 生产废水的试验结果表明,丁醛的挥发性强,废水静置12 h 后,CODCr和丁醛的去除率都可以达到10%以上。通过曝气,CODCr和丁醛的去除率可以进一步提高至20%。铁碳微电解-芬顿高级氧化-絮凝沉淀组合工艺对CODCr的去除率为35%~ 56%,对丁醛的去除率为27%~42%,m(BOD5)/m(CODCr)值提高0.14~0.23。

综合前人试验研究、工程应用情况,以及本试验研究结果,经技术经济分析,本项目PVB 生产废水处理决定采用铁碳微电解-芬顿氧化-絮凝沉淀组合工艺。通过高级氧化预处理,提高废水可生化性、降低生物毒性,提高UASB 处理能力,而UASB 出水好转和稳定,对接触氧化的促进又是显而易见的,形成了一个良性的链式效应。

3 技术改造

由于原有废水站生化停留时间近90 h,本着“从本质提高系统效率”的原则出发,改造采用调节-铁碳微电解-芬顿氧化-絮凝沉淀-UASB-接触氧化-二沉的处理工艺,调节池增加曝气管,目的为强化均质及丁醛吹脱,新增铁碳微电解-芬顿氧化-絮凝沉淀的预处理设施,UASB、接触氧化池和二沉池利用原有设施。

3.1 设计水量和水质

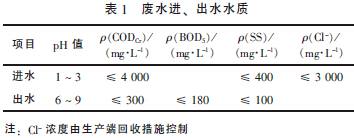

设计废水水量定为800 m3/d,24 h 连续运行,折合33.3 m3/h,按35 m3/h 设计。由于出水需纳入天台县污水处理厂进行处理,出水标准按照当地纳管文件执行,严于CJ 343—2010《污水排入城镇下水道水质标准》和GB 8978—1996《污水综合排放标准》中三级标准的要求,进、出水水质具体见表1。

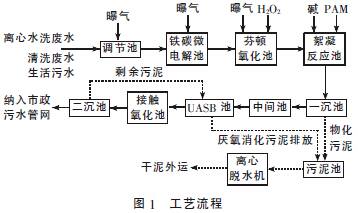

3.2 工艺流程

工艺流程见图1。所有废水处理设施均封盖,丁醛、沼气等废水处理产生的挥发性气体有组织收集并纳入厂废气处理系统,避免二次污染。

4 主要处理构筑物和设计参数

(1)调节池。地下钢砼结构,FRP 防腐,尺寸为30.0 m× 3.7 m× 6.5 m,有效容积为688 m3,停留时间为19.6 h,配套废水提升泵2 台,1 用1备,穿孔曝气管1 套。

(2)铁碳微电解池。地上钢砼结构,FRP 防腐,尺寸为3.0 m× 3.7 m× 6.0 m,有效容积为63m3,停留时间为1.8 h,配套铁碳规整填料12 m3,穿孔曝气管1 套。

(3)芬顿氧化池。地上钢砼结构,FRP 防腐,尺寸为3.0 m× 3.7 m× 6.0 m,有效容积为62 m3,停留时间为1.77 h,配套穿孔曝气管1 套,H2O2加药装置1 套。

(4)一级絮凝池。地上钢砼结构,尺寸为1.75m× 1.75 m× 3.00 m,有效容积为8.3 m3,停留时间为0.24 h,配套絮凝反应搅拌机1 台,碱加药装置1 套。

(5)二级絮凝池。地上钢砼结构,尺寸为1.75m× 1.75 m× 3.00 m,有效容积为8 m3,停留时间为0.22 h,配套絮凝反应搅拌机1 台,助凝剂加药装置1 套。

(6)一沉池。地上钢砼结构,尺寸为6.0 m×3.7 m× 6.0 m,表面负荷为1.6 m3/(m2·h),配套斜管填料20 m3,气提排泥装置1 套。

(7) UASB 池。2 座,半地上钢砼结构,单座尺寸为10.7 m× 7.7 m× 8.0 m,单座有效容积为618m3,停留时间为35 h,容积负荷为1.3 kg[CODCr]/(m3·d),配套三相分离器2 套,组合填料660 m3,布水器2 套,内回流泵4 台,2 用2 备。

(8)接触氧化池。半地上钢砼结构,尺寸为21.0 m× 15.7 m× 6.0 m,有效容积为1 846 m3,停留时间为52.7 h,容积负荷为0.32 kg[CODCr]/(m3[填料]·d),配套罗茨风机3 台,2 用1 备,微孔曝气系统1 套,组合填料1 300 m3。

(9)二沉池。半地上钢砼结构,尺寸为14.5 m×7.7 m× 5.0 m,表面负荷为0.31 m3/(m2·h),配套排泥泵1 台。

(10)污泥池。地下钢砼结构,尺寸为8.2 m×7.7 m× 4.5 m,配套污泥泵1 台。

5 运行结果

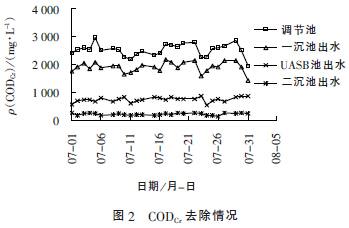

CODCr去除情况见图2。

由图2 可以看出,废水污染物浓度较高且波动较大,CODCr的质量浓度平均在3 000 mg/L 左右;调节池通过曝气作用下的丁醛挥发,CODCr可去除约17%;经铁碳微电解-芬顿氧化-絮凝沉淀高级氧化组合工艺,CODCr可去除约24%。通过抽检可知,预处理前、后m(BOD5)/m(CODCr)值可提高约10%,达到了有效去除CODCr、提高废水可生化性的目的。工程运行结果表明,经过高级氧化组合工艺预处理对水质的改善作用,生化处理效率比改造前大为提高且运行稳定,UASB 段CODCr的去除率约为61%,接触氧化段CODCr的去除率约为71%,整个系统CODCr的总去除率达到93%,统计时间段内排放达标率为100%,体现了该工艺具有很好的去除效果和抗冲击性能。

经过抽检可知,二沉池出水BOD5的质量浓度均小于40 mg/L,SS 的质量浓度均小于70 mg/L,N、P 等进水浓度均未超标。。

6 结论

(1)利用丁醛的挥发性,辅以曝气,可以有效降低废水中丁醛和CODCr的浓度,减轻废水处理系统的负荷。

(2)采用铁碳微电解-芬顿氧化-絮凝沉淀高级氧化组合工艺能有效去除丁醛等有机物,并改善水质,降低毒性,有利于后续生化处理单元的运行。

(3)高级氧化与生化联合工艺处理含丁醛废水效果较好,出水水质优于CJ 343-2010 的要求,满足设计要求。