目前,工业循环水系统主要采用有机类缓蚀剂,包括有机磷、有机胺类等,其中以有机磷类化合物为主导,如氨基三亚甲基膦酸(ATMP)、羟基亚乙基二膦酸(HEDP)、2-膦酰基丁烷-1,2,4-三羧酸(PBTC)、聚氧乙烯醚丙三醇磷酸酯等。在有机磷类缓蚀剂的生产过程中会产生大量废水,若将其直接排放,会对水体和生态环境造成严重污染。

到目前为止,对废水中磷的处理国内外普遍采用的方法主要有传统的化学法、生物法、化学辅助生物法及近年来开发的吸附法、电解法等。化学法主要适用于无机态含磷废水的处理,同时可去除水中不溶性有机磷酸盐,但对溶解态有机磷酸盐几乎无去除能力;生物法主要用于处理低浓度有机态含磷废水,其处理效果不佳,难以实现磷的达标排放;吸附法由于本身的特点,只适用于较低浓度的含磷废水的处理;电解法则对溶解态有机磷的去除能力有限。

由于单一除磷工艺的局限性,组合工艺成为近年来研究的热点,其中以光催化与其他工艺的组合研究为多。研究表明,光生电子与空穴的复合可导致光催化效率偏低。而光电催化技术通过施加偏电压,将催化剂表面的光生电子移至外电路,减少了“电子-空穴”对的复合率,从而使空穴在光催化剂表面累积,解决了光催化应用的瓶颈问题,该技术已被广泛用于有机氯化物、农药、表面活性剂、染料等有机废水的处理。

本研究采用光电催化氧化与化学法的组合工艺,即“一级化学除磷—光电催化—二级化学除磷”处理有机磷水处理剂生产废水,实现了废水的达标排放。

1 实验材料和方法

1.1 实验用水

天津某水处理药剂生产厂主要生产有机磷类缓蚀剂、阻垢剂,实验用水为该厂外排污水,主要以洗桶洗釜水为主,其水质:COD 420~500 mg/L,TP 17~20 mg/L,正磷酸盐(以P计)3.6~4.2 mg/L,pH 6.0~6.5,SS 100~150 mg/L。

1.2 工艺流程与实验方法

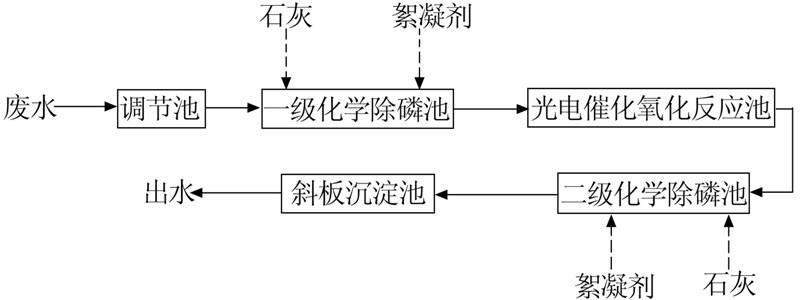

废水处理工艺流程如图 1所示。

图 1 有机磷水处理药剂生产废水处理流程

光电催化氧化装置装填催化剂于反应器底部及极板中央,催化剂采用α-氧化铝或二氧化硅中的一种或多种为载体,表面负荷二氧化钛、硫化镉、氧化铁、二氧化锰中的一种或多种物质。电极材料采用钛基材表面固载贵金属物质制备而成,贵金属物质由铂、钌、铱、铷、锆等氧化物中的一种或多种物质构成。

有机磷水处理药剂生产废水经过调节池均质后,经供水泵进入一级化学除磷池,于池前端加入石灰,池中部加入聚合氯化铝,池尾部加入聚丙烯酰胺类物质。一级化学除磷池主要去除部分COD和TP。一级化学除磷池出水经泵打入光电催化氧化反应池,在该装置中废水中大部分有机物被氧化,有机磷类化合物转化为正磷酸盐。光电催化氧化反应池出水经泵流入二级化学除磷池,其加药同一级除磷池。二级化学除磷池对光电催化氧化处理出水进行深度除磷。二级化学除磷池出水流入斜板沉淀池中,沉淀后的上清液即可排放。

1.3 分析方法

COD、TP、正磷酸盐均采用国家标准方法测定。

2 结果与讨论

2.1 化学法的处理效果

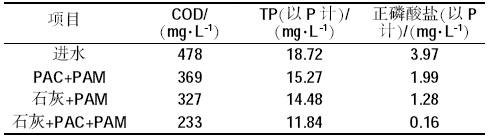

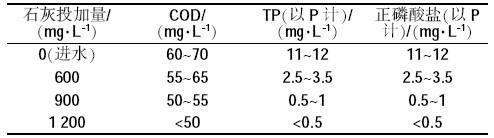

研究表明,石灰和聚合氯化铝(PAC)均可作为化学法除磷药剂。在石灰投加量为1 200 mg/L, PAC投加量为500 mg/L,PAM投加量为2 mg/L的条件下,考察了不同除磷药剂的处理效果,结果见 表 1。

表 1 不同除磷药剂的处理效果

化学法主要是通过化学药剂去除水中的正磷酸盐。实验结果表明,与PAC+PAM、石灰+ PAM相比,以石灰+PAC+PAM作为除磷药剂的处理效果更好一些。投加石灰反应一段时间后,再加入PAC和PAM,可强化混凝和除磷效果。

在PAC、PAM投加量分别为500、2 mg/L的条件下,考察了石灰投加量对处理效果的影响,结果如表 2所示。

表 2 一级化学除磷池中石灰投加量对处理效果的影响

随着石灰投加量的增加,水中pH升高,反应5Ca2++3PO43-+OH-=Ca5(OH)(PO4)3向右进行,磷酸盐与钙离子反应趋于完全。实验结果表明,随着石灰投加量的增加,出水磷酸盐含量显著降低,总磷含量也逐步降低。此外,由于Ca(OH)2还有良好的凝聚作用,随着石灰投加量的增加,COD去除率增大。当石灰投加量增加至1 200 mg/L后,继续增大石灰投加量,处理效果基本不变。综合考虑,一级化学除磷池石灰投加量保持在1 200 mg/L左右即可。

2.2 光电催化体系的处理效果

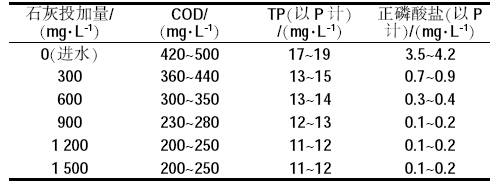

由于化学法只能去除废水中的磷酸盐和部分有机磷化合物,出水COD、TP仍超标严重,因此采用光电催化氧化技术对化学除磷出水进行处理。实验条件:向光电催化反应装置内投加适量电解质,电流密度控制为10 mA/cm2。光电催化体系的处理效果如图 2所示。

图 2 停留时间对光电催化体系处理效果的影响

由图 2可知,随着反应时间的延长,水中正磷酸盐含量大幅增加,总磷含量则无明显变化,表明反应过程中,C—P键逐步断裂,水中的磷逐渐从有机态转化为正磷酸盐的形式。实验结果表明,当停留时间为180 min时,水中总磷几乎全部以正磷酸盐的形式存在,出水COD降至70 mg/L以下。确定最佳停留时间为180 min。

2.3 二次化学除磷的处理效果

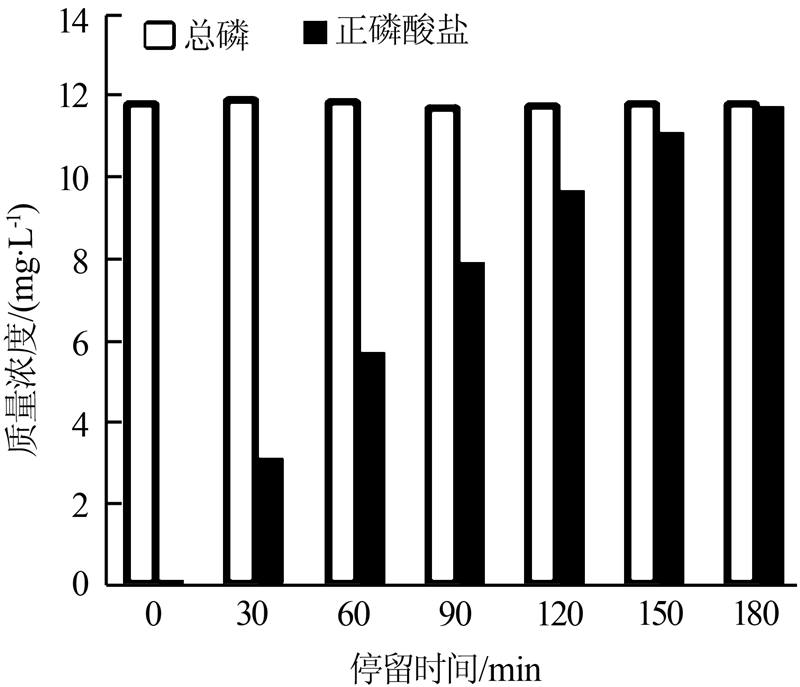

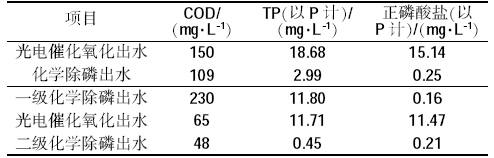

尽管经光电催化体系处理后,废水中大部分有机物及有机磷化合物被氧化,出水COD较低,水质较好,但磷依然以正磷酸盐的形式存在于水中,因此,在光电催化体系后加一级化学除磷。由于水中有机物含量较低,几乎无悬浮物与胶体,减少PAC投加量至300 mg/L,PAM投加量仍为2 mg/L。石灰投加量对二次化学除磷效果的影响如表 3所示。

表 3 石灰投加量对二次化学除磷效果的影响

实验结果表明,当石灰投加量达1 200 mg/L时,出水COD<50 mg/L,TP<0.5 mg/L,满足《天津市污水综合排放标准》(DB 12/356—2008)的一级排放标准。确定二次除磷石灰的最佳投加量为1 200 mg/L。

2.4 不同组合工艺处理效果对比

在进水COD为480 mg/L,TP为18.76 mg/L,正磷酸盐(以P计)为4.01 mg/L的条件下,考察了光电催化氧化—化学除磷、一级化学除磷—光电催化氧化—二级化学除磷2种工艺对有机磷水处理药剂生产废水的处理效果。保持总加药量相同(石灰投加量为2 400 mg/L,PAC投加量为800 mg/L,PAM投加量为4 mg/L),光电催化单元停留时间为180 min。 2种工艺的处理效果如表 4所示。

表 4 不同处理工艺的处理效果对比

由表 4可知,一级化学除磷—光电催化氧化—二级化学除磷组合工艺对废水的处理效果明显好于光电催化氧化—化学除磷组合工艺。

2.5 连续运行效果

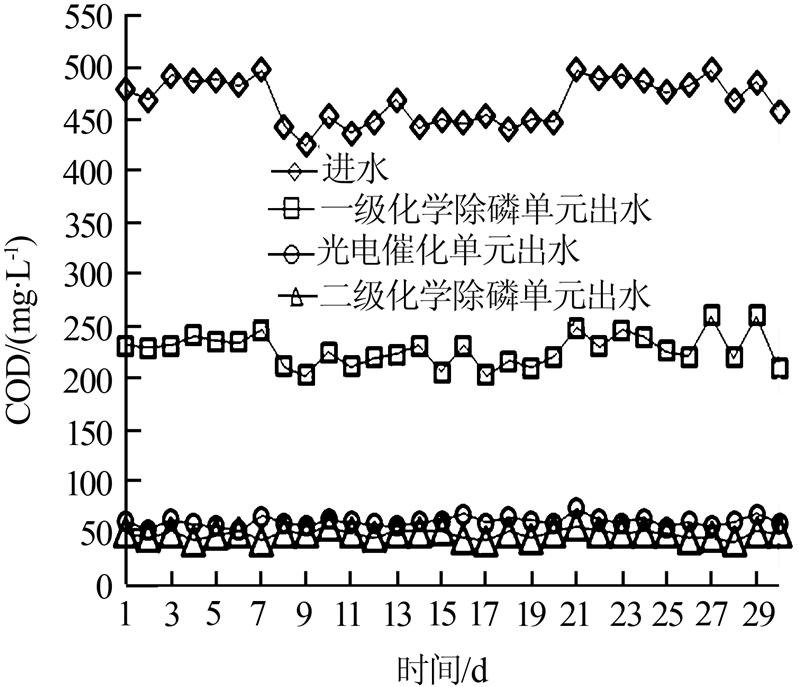

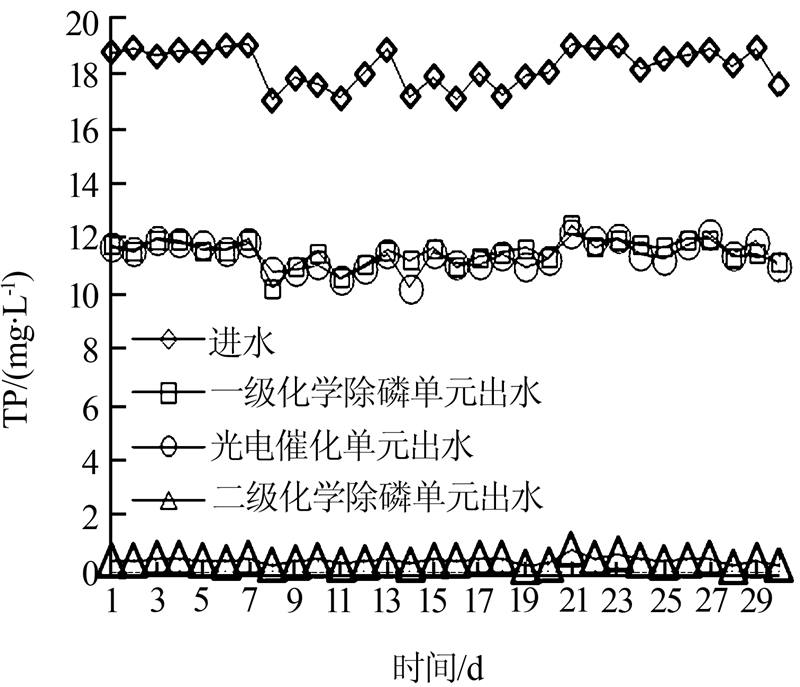

在上述最佳实验条件下,考察了一级化学除磷—光电催化氧化—二级化学除磷工艺的连续运行效果,结果如图 3、图 4所示。

图 3 连续运行期间组合工艺对COD的处理效果

图 4 连续运行期间组合工艺对TP的处理效果

由图 3和图 4可以看出,该组合工艺处理效果稳定,最终出水COD<50 mg/L、TP<0.5 mg/L,达到《天津市污水综合排放标准》(DB 12/356—2008)的一级排放标准。。

3 结论

一级化学除磷—光电催化氧化—二级化学除磷组合工艺可有效处理有机磷水处理药剂生产废水,在一级化学除磷石灰、PAC、PAM投加量分别为 1 200、500、2 mg/L,光电催化单元停留时间为 180 min,二级化学除磷石灰、PAC、PAM投加量分别为1 200、300、2 mg/L的条件下,最终出水COD<50 mg/L、TP<0.5 mg/L,满足《天津市污水综合排放标准》(DB 12/356—2008)的一级排放标准。