某蓄电池公司位于江西省某工业园内,该企业生产过程中产生大量的酸性重金属清洗废水,该清洗废水分为清洗涂板机产生的含铅废水、化成水洗工序极板水洗废水及充放电水洗产生的废水,清洗废水偏酸性且含有重金属铅。该企业排放含铅生产废水130 m3/d。废水水质pH为1.0~3.0,SS约为125 mg/L,COD为125 mg/L,Pb为25 mg/L。

为使该废水达标排放,该企业确定建设一套污水处理装置。设计出水水质pH为6.0~9.0,SS为70 mg/L,COD为100 mg/L,Pb为1.0 mg/L,要求出水达到《污水综合排放标准》(GB 8978—1996)中一级标准。

1 处理工艺流程及说明

1.1 废水处理工艺

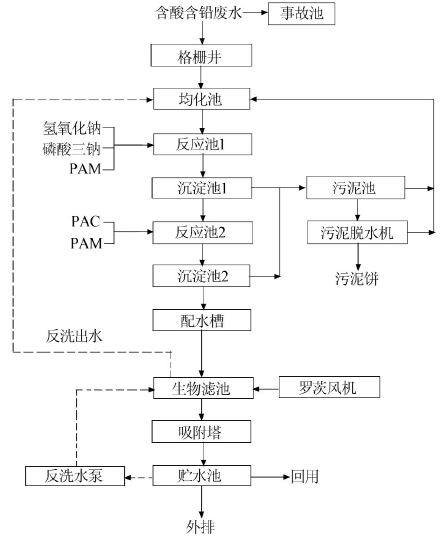

针对该公司生产废水主要为Pb重金属、悬浮物等的特点,采用“二级沉淀+生化+活性炭过滤”工艺处理其生产废水。废水首先进入均化池,然后进入一级沉淀系统。废水经反应池1进行反应后,再进沉淀池1沉淀,去除废水中的大部分铅;之后废水进二级沉淀系统,在去除废水中磷的同时进一步去除废水中的铅。经二级沉淀后,废水进生物滤池,一方面降低废水中的SS、COD,另一方面通过生物吸附进一步去除废水中的铅,经生物滤池后,废水经纤维活性炭吸附后回用或外排。

废水处理工艺流程如图 1所示。

图 1 废水处理工艺流程

(1)废水部分:生产废水从车间内各清水槽排出后进入均化池,池内设空气搅拌,以储存废水并使之均质均量。均化池出水经提升泵泵入反应池1,由pH自动控制仪控制NaOH投加,控制废水的pH范围为10.0±0.5,后投加Na3PO4,进一步沉淀废水中的Pb重金属离子,反应后入沉淀池1进行固液分离。经固液分离后的废水入反应池2加PAC和PAM絮凝剂进一步沉淀,后进入沉淀池2再一次固液分离。从沉淀池2中出来的废水入生物滤池、吸附塔及贮水池后达标排放。

(2)污泥部分:来自于沉淀池1、2的污泥,由液位差排入污泥浓缩池,再经螺杆泵泵入污泥脱水机,污泥浓缩池的上清液和污泥脱水机的滤液返回均化池。

(3)加药部分:在反应池1中投加NaOH、Na3PO4与原废水充分混合反应;在反应池2中加入混凝剂PAC及助凝剂PAM进一步沉淀废水中的重金属Pb。

(4)仪器、仪表、自控及配电部分:主要包括液位自控仪、流量计、泵自动切换装置、报警装置等。

1.2 废水处理工艺说明

(1)格栅井。设1套粗格栅和细格栅,材质均为塑料,粗格栅1道,宽度为300 mm,有效栅隙b为16 mm;细格栅1道,宽度为300 mm,有效栅隙b为16 mm,尼龙网D≤2 mm。废水首先经过粗细两道格栅,粗格栅设在进水口处,以去除废水中较大漂浮物,细格栅设置在提升泵房后,用于拦截废水中的部分悬浮物。

(2)均化池。1座,采用钢混结构,做防腐处理,设计尺寸5.0 m×5.0 m×5.0 m。由于蓄电池生产废水呈酸性,pH在3.0~5.0左右。均化池的作用能有效减缓水量不均、浓度不均所带来的冲击,保证后续处理连续、稳定地运行。

(3)反应池1。1座,采用玻璃钢结构,做防腐处理,设计尺寸1.5 m×1.5 m×1.5 m。pH调节池1中调pH为10.0左右。原因是Pb(OH)2的溶度积为2.0×10-16,当pH为9.5~10.5时,Pb(OH)2沉淀效果最佳,高于该pH,开始出现反溶现象,当pH大于13时,沉淀完全溶解,低于该pH,则不能很好地形成 Pb(OH)2沉淀。另外Na3PO4水解过程中即向原水中提供OH-离子碱度,促使氢氧化铁胶体析出增多,加速沉淀的进行。另一方面,Na3PO4加入原水中后,水解产生的Na2HPO4在水中起络合剂的作用,当络合物析出时,同时黏住水中原有的胶体杂质,发生凝聚现象。因此Na3PO4加入,一方面发生凝聚现象,使混凝过程中产生一种粒度大,密度大和结实的矾花。易于下沉、又不易破碎。

(4)沉淀池1。1座,采用钢结构,做防腐处理,设计尺寸D 2.4 m×4.8 m。废水中存在大量Pb(OH)2及Na3PO4起络合作用黏住的胶体杂质,在反应池1中加PAM助凝剂,加速难溶物的絮凝,大部分Pb2+得以去除。

(5)反应池2。1座,碳钢结构,做防腐处理,设计尺寸1.5 m×1.5 m×1.5 m。反应池2的进水为沉淀池1的出水,pH为11.0左右,加入混凝剂PAC及PAM进一步除去水中悬浮物及未沉淀完全的难溶物,保证出水水质重金属离子Pb达标。

(6)沉淀池2。1座,钢结构,做防腐处理,设计尺寸D 2.4 m×4.8 m。作用是为了除去反应池2中生成的Pb(OH)2难溶物及大量悬浮物SS。

(7)生物滤池〔6〕。2座,钢结构,带防腐处理,设计尺寸2.0 m×2.0 m×5.0 m。由于蓄电池废水中还含有少量的有机物,工程采用气水联合反冲洗,即气洗-气水联合洗-水漂洗去除废水中的有机物质,另外池中填料本身截留及表面微生物膜的絮凝作用,使得出水SS很低,不超过10 mg/L。

(8)蓄水池。1座,采用钢混结构,设计尺寸3.5 m×3.5 m×4.0 m。蓄水池收集处理好的废水,用于绿化和冲洗地面,剩余废水通过标准化排污口排放至污水管网入工业园污水处理厂。

(9)纤维活性炭吸附塔。1座,采用钢结构,做防腐处理,设计尺寸D 1.5 m×2.0 m。出水经过纤维活性炭吸附塔中的活性炭过滤,出水满足国家标准排放要求。

(10)污泥池。1座,采用钢结构,设计尺寸 1.5 m×1.5 m×1.5 m。经沉淀池1、2出来的含水固渣进入污泥池,固体废渣在污泥池中通过自身重力作用自然沉降。采用板框压滤机对固渣进行机械脱水。污泥经螺杆泵泵入污泥脱水机,污泥浓缩池的上清液和污泥脱水机的滤液返回集水池。由于该泥饼含有重金属离子,装袋后外运给有危废处理资质的公司处理。

2 主要设备材料

40FZS-18型耐腐蚀自吸式塑料泵4台,2用2备。离心沉淀器1座,在沉淀池2内安装。SLS150-200型反冲洗水泵1台,Q=260 m3/h,H=10.6 m,N= 15 kW。HSR50型工艺曝气风机2台,1用1备,Q=0.75 m3/min,ΔP=49 kPa,N=1.5 kW。HSR150型反冲洗风机1台,Q=13.25 m3/min,ΔP=58.8 kPa,N=22 kW。XAY40/800-UB型板框压滤机1台,过滤温度-5~ 80 ℃,过滤压力≤0.6 MPa。G25-1型螺杆泵2台,Q=2 m3/h,H=60 m,N=1.5 kW。80ZW-80-10型上清液泵1台,Q=80 m3/h,H=8 m,N=5.5 kW。QJB1.5/6-260/3-960/C型搅拌机2台。RCYB-1500/2型出水堰板2套。FMCSO304-105型浮球液位计2套。在线pH/T计3台,自控装置3套,电线电缆、配电及电控柜、管道阀门等若干。

3 工艺调试及运行结果

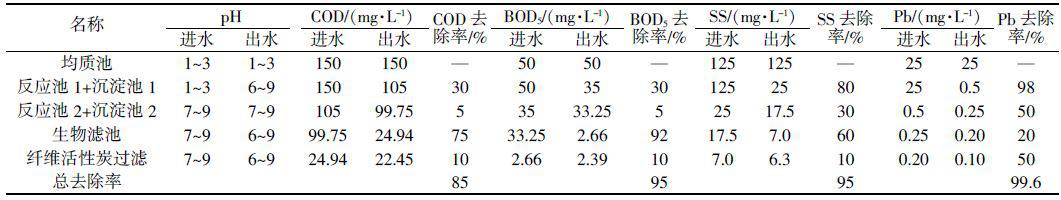

该项目从调试到稳定运行历时两个月左右,处理效果明显,基本达到了设计要求。2012年5月~ 7月平均进出水水质如表 1所示。

表 1 废水水质沿工艺流程的变化

由表 1可见,蓄电池重金属废水经两次混凝沉淀处理以后,出水pH及总铅以满足污水《污水综合排放标准》(GB 8978—1996)中一级标准,经过“生化+活性炭过滤”处理以后,总铅浓度进一步降低,总铅质量浓度为0.10 mg/L,pH为6~9,COD为22.45 mg/L,BOD5为2.39 mg/L,SS为6.3 mg/L。

4 工程投资及运行费用

(1)工程投资。工程总投资合计336.5万元。其中土建费用与设备费用合计306.5万元。设计费用与调试及人员培训费共10万元,其他费用为20万元。

(2)运行成本分析。人工费3人×2 000元/月。药剂消耗费:每日加10.0 kg Na3PO4·12H2O,合30.0元/d(以过量40%计),每日加50.0 kg PAC,合100.0元/d,每日加1.0 kg PAM,合30.0元/d,每日加50.0 kg碱,合150.0元/d。合计310元/d。

每天设备耗电量124.24 kW·h,电费单价0.75元/(kW·h),耗电费124.24×0.75=93.18元/d。

直接运行费:只考虑人工、药耗和能耗,不计折旧,运行费为:人工+药耗+能耗 =603元/d,合计15.98万元/a。。

5 结论

(1)工程实践表明:对含铅生产废水采用“二级沉淀+生化+活性炭过滤”组合工艺处理是合理可行的。该工艺成熟、可靠、运行稳定、操作管理方便。

(2)监测结果表明:该工艺对重金属Pb2+的去除率可达99.6%,各主要工艺处理单元均达到预期的设计功能和目标。“二级沉淀+生化+活性炭过滤”组合工艺既有高效化学作用,又可以利用物理化学特性对污染物进行有效凝聚和截留,通过二者有效结合去除废水中的有机物、重金属离子。

(3)废水中的金属离子经中和后生成氢氧化物颗粒悬浮在水中,絮凝沉淀时投加PAM使水中悬浮微粒集聚变大或形成絮团,从而加快粒子的聚沉,达到固液分离的目的。

(4)针对蓄电池重金属废水的水质特点,采用“二级沉淀+生化+活性炭过滤”组合工艺处理的思路是正确的。首先对酸性重金属废水进行pH调节,使其处于理想的碱性环境,采用混凝沉淀去除废水中的重金属离子,沉淀出水再经二次pH调节,出水水质已基本满足排放标准,而“生化+活性炭过滤”工艺是为了确保水质达标以及回用的深度处理。

(5)由于生产过程中对水质要求不高,故部分废水可回用涂板机清洗、化成水洗及充放电水洗等。废水经厂区内污水处理站处理后即可满足其使用要求,这样可节约水资源,做到废水资源化利用。